Mi a 3D nyomtatás? A 3D nyomtatás egy additív gyártástechnológia: amíg egy CNC eszterga elvesz az anyagból és úgy készíti el a testet, addig a 3D nyomtatók összeolvadó anyagrétegeket fektetnek egymásra és így készül a kívánt objektum. Mi az FDM (=Fused Decomposition Modeling) típusú 3D nyomtatókról fogunk beszélgetni, de mielőtt nekilátok itt van egy tömör összefoglaló videó is:

A 3D print munkafolyamat

Indulásnak nézzük meg egy valós példán keresztül, hogy is néz ki, míg egy ötletből 3D nyomtatás segítségével kézzelfogható objektum lesz:- Be kell szerezni a modellt digitális formában. Ez vagy úgy lesz meg, hogy letöltesz valamit egy objektummegosztó oldalról (Thingiverse, Youmagine, …), vagy tervezel egy 3D modellező alkalmazásban egyet és exportálod azt bináris STL (vagy majd ha mindenki által támogatott szabvány lesz belőle, akkor AMF) formátumba.

- Az STL fileunkat még így magában nem érti a printerünkben futó szoftver, ugyanis az STL file csak a modellünk vektoros formájú leírása, a printerünk meg egy rém buta jószág.

A nyomtatónkban futó szoftver kb. ilyen parancsokat vár:

- mikor melyik motort milyen irányba mennyivel mozgassam meg

- mennyire fűtsem az asztalt/hotendet

- elérte-e a mechanika valamelyik végállást

G90 M83 M106 S0 M115 U3.0.10 ; tell printer latest fw version G28 W ; home all without mesh bed level G1 Y210 Z60 ; get head above bed to keep it cool M83 ; extruder relative mode M104 S170; heat up extruder to 170’C M140 S100; set bed temp M190 S100; wait for bed temp G28 W ; home all without mesh bed leveing G80 ; mesh bed leveling M104 S255 T0; set extruder temp M109 S255 T0; wait for extruder temp G1 Y-3.0 F1000.0 ; go outside pritn area G1 X60.0 E9.0 F1000.0 ; intro line G1 X100.0 E12.5 F1000.0 ; intro line G1 E-0.8000 F2100 G1 Z0.766 F1002 ; layer 1, Z = 0.266 T0 ; tool H0.266 W0.480 ; skirt G1 X99.983 Y62.078 F4800 G1 Z0.266 F1002 G1 E0.8000 F630 G1 X102.078 Y59.983 E0.1573 F2100 G1 X102.519 Y59.800 E0.0253 G1 X122.931 Y59.800 E1.0836

- A slicerek, mint ahogy a nevük is mondja, felszeletelik a szilárdtest modell STL fileunkat az általunk kért vastagságú rétegekre és ezeket a rétegeket rajzoltatják le a printerrel a generált GCODE segítségével. A slicerünk munkája borzasztó erőforrásigényes, így már érthető is, hogy ezek miért nem a printerünkben levő Arduinon futnak.

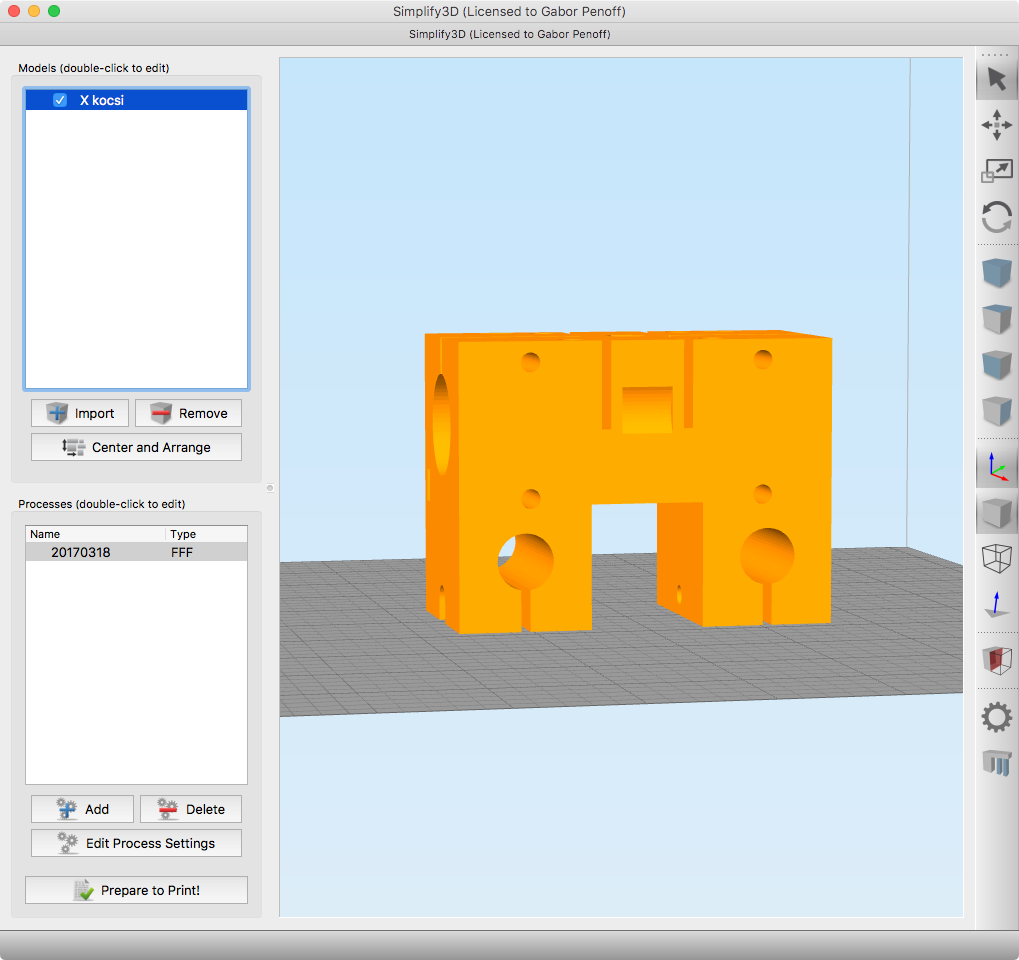

Egy adott rétegen a test belső részeit az FDM printerek esetében általában nem teljesen kitöltve rajzoltatjuk meg, mivel már kb. 20%-os belső kitöltöttség is elegendő stabilitást biztosít. Ezért a slicerek a belső részt valamilyen hálós mintával töltik fel az általunk kért mértékben – a példánkon a narancssárga rész az úgynevezett infill, 20%-os méhsejtes patternnel:

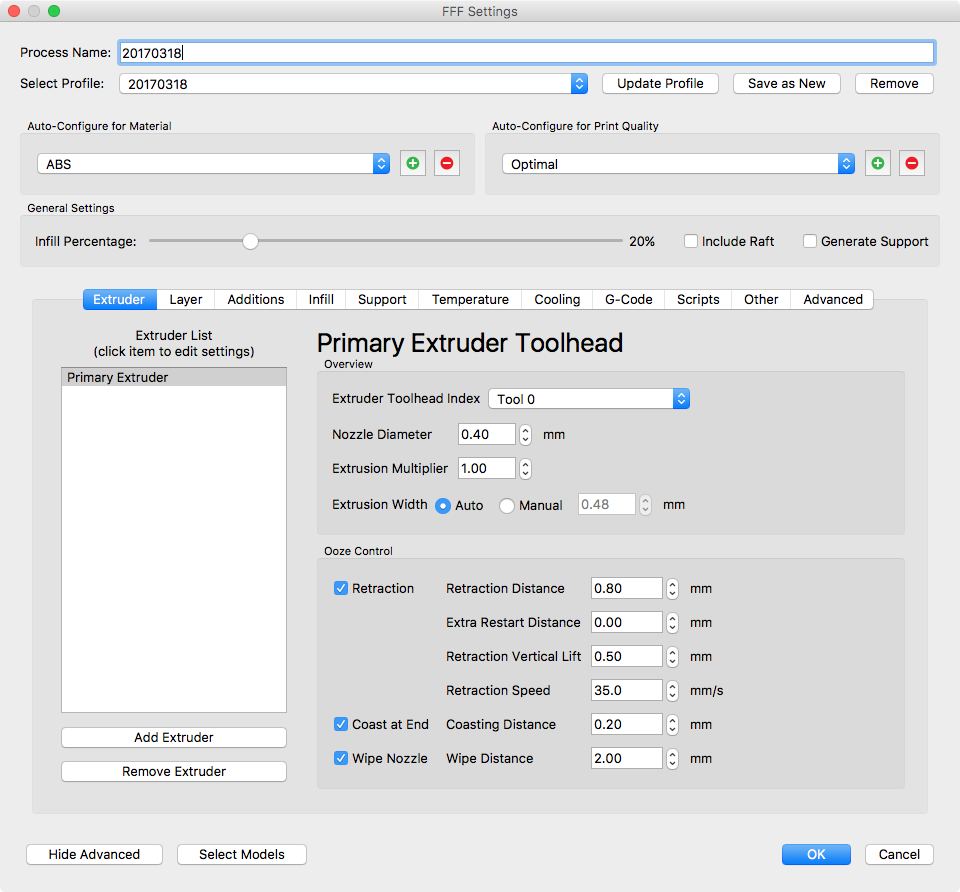

- A slicer rengeteg paramétert vesz figyelembe:

- milyen legyen a test belső kitöltöttsége

- milyen sebességgel nyomtathatunk (míg a legtöbb anyagnál 50 mm/s elfogadható nyomtatási sebesség, addig a flexibilis nyersanyagok esetében 10-15 mm/s sebességre kell csökkenteni azt)

- milyen meleg legyen a tárgyasztal és a hotend

- et cetera (minden tab újabb kupac paraméter):

Viszont ha 180 fokban elforgatjuk, már egyáltalán nincs szükség az alátámasztásra:

Viszont ha 180 fokban elforgatjuk, már egyáltalán nincs szükség az alátámasztásra:

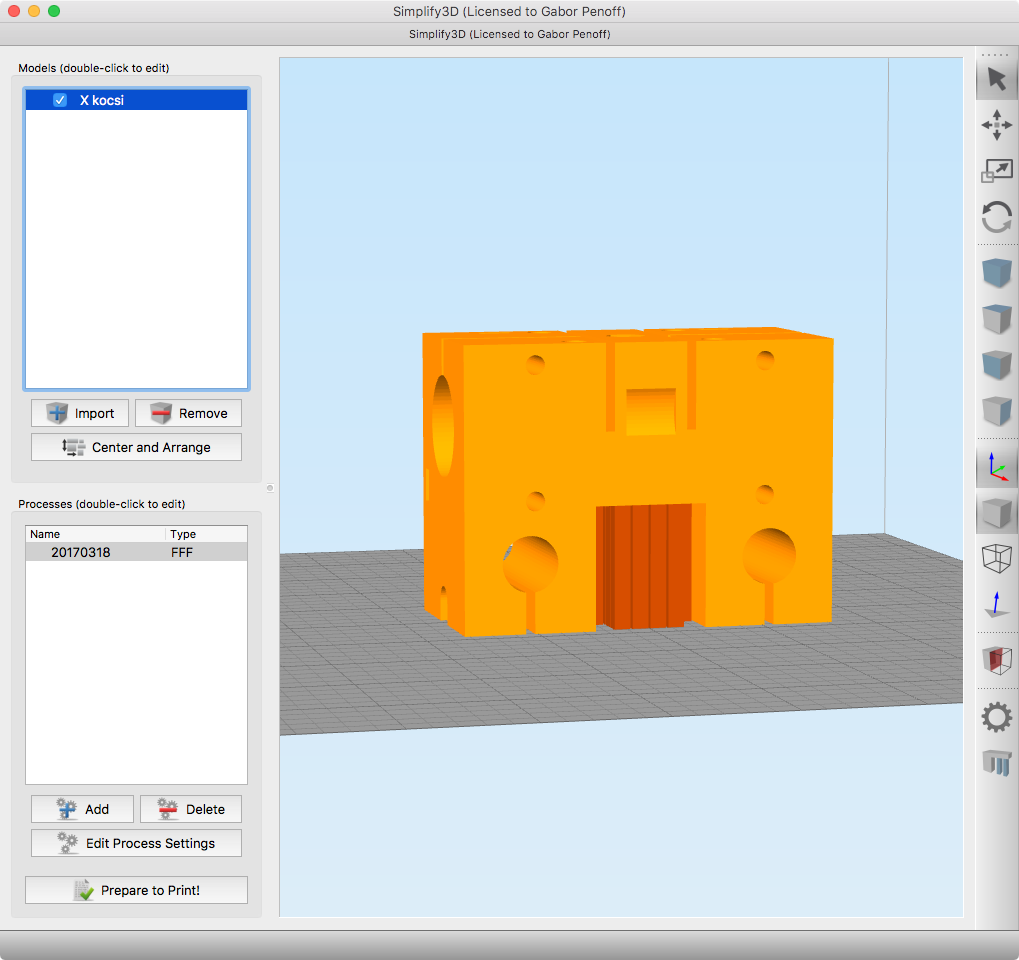

Persze simán adódhat olyan eset, amikor a modellünket bármilyen irányba forgatjuk, mindenképp akad majd alátámasztást igénylő része. Ilyenkor sincs minden veszve, a slicer szoftverekben erre találták ki a támaszték (support) funkciót, ami arra való, hogy az STL modellünk kilógó részei alá a slicer mesterséges támasztékot nyomtattat a printerrel műanyagból – a screenshoton a generált támaszték a sötétebb rész:

Persze simán adódhat olyan eset, amikor a modellünket bármilyen irányba forgatjuk, mindenképp akad majd alátámasztást igénylő része. Ilyenkor sincs minden veszve, a slicer szoftverekben erre találták ki a támaszték (support) funkciót, ami arra való, hogy az STL modellünk kilógó részei alá a slicer mesterséges támasztékot nyomtattat a printerrel műanyagból – a screenshoton a generált támaszték a sötétebb rész:

Ezt a támasztékot akár modellezhetnénk mi is kézzel, ám a slicerekkel a támasztékgyártás minden apró paramétere egész finoman hangolható:

Ezt a támasztékot akár modellezhetnénk mi is kézzel, ám a slicerekkel a támasztékgyártás minden apró paramétere egész finoman hangolható:

A támaszték műanyaga egy fejes printereknél ugyanabból az anyagból készül, míg több fejes eszközöknél a 2. fejben használhatunk mocskos drága vízoldható polivinil-alkoholt (=PVA) is. Ha ugyanazt a műanyagot használjuk, akkor kicsit pöcsölnünk kell majd a támaszték eltávolításával és esetenként maradhat apró nyoma a support struktúrának, viszont ha PVA-ból készíti a printerünk, akkor azt sok vízzel és némi idővel teljesen nyom nélkül kioldhatjuk a kész testünkből.

A támaszték műanyaga egy fejes printereknél ugyanabból az anyagból készül, míg több fejes eszközöknél a 2. fejben használhatunk mocskos drága vízoldható polivinil-alkoholt (=PVA) is. Ha ugyanazt a műanyagot használjuk, akkor kicsit pöcsölnünk kell majd a támaszték eltávolításával és esetenként maradhat apró nyoma a support struktúrának, viszont ha PVA-ból készíti a printerünk, akkor azt sok vízzel és némi idővel teljesen nyom nélkül kioldhatjuk a kész testünkből.

- Amint a slicerünk elkészül a GCODE-dal, az alábbiakat tudja csinálni vele:

- kimenti egy file-ba valahova. Ez esetben nekünk kell eljuttatnunk a lementett GCODE file-t a printerhez: vagy felmásoljuk a nyomtató SD kártyájára, vagy ha van vele hálózatos kapcsolatunk, akkor felmásoljuk a nyomtatóba, illetve bedobhatjuk még az Octoprint 3D printszerverünk (lásd lejjebb) uploader ablakába is.

- Kiküldheti közvetlenül az Octoprint 3D pinter szerverünknek is. A Slic3r nevű szeletelő alkalmazás képes közvetlenül az Octoprintnek küldeni a GCODE-ot, így megúszhatjuk a kétlépcsős macerát. A Simplify3D is rávehető egy kis curl trükközéssel ilyesmire.

- Kiküldheti a GCODE-ot USB madzagon keresztül közvetlenül a printernek. A Simplify3D USB-s printnél használatos printer vezérlő felülete a legokosabb, amit láttam, mégis mindenkit lebeszélnék arról, hogy a computerével nyomtattasson USB-n keresztül, egész egyszerűen azért, mert

- A computernek egész addig kell mennie, amíg a print megy, csak zabálja az áramot.

- Egy 35 dolláros, 5 Wattot fogyasztó Raspberry Pi Octorpinttel szerelve milliószor alkalmasabb eszköz erre a feladatra.

- Ha nem a slicer nyomtat USB-n keresztül, akkor nekünk kell elindítani a printjobot az Octoprint felületén, vagy magán a printeren. A nyomtatás a hotend és/vagy a tárgyasztal felmelegítésével indul, aztán jön a műanyaggal rajzolás, majd a nyomtatófej leparkol és örülhetünk vagy dühönghetünk attól függően, hogy a print hogy sikerült. Az elkészült objektumon található hibák kiértékeléséhez használjuk a csodás Simplify3D slicer fejlesztői által karbantartott, igen részletes Print Quality Troubleshooting Guide oldalt.

A printer

TLDR: ha gyorsan kell sikerélmény, vegyél összeszerelt, előre kalibrált gépet. Bővebben: Printert vásárolhatunk összeszerelve és előre kalibrálva, illetve kitben is. Ha kitet választunk, több óra nagy odafigyelést igénylő, precíz szerelési meló vár ránk és a Cartesian FDM nyomtatóknál meg kell majd küzdenünk azzal is, hogy a három tengely egymásra pontosan merőlegesen legyen összerakva. A CL3D-hez hasonló felépítésű printereknél és a H-Botoknál a nem precízen merőleges XY tengelyek azt fogják eredményezni, hogy a mozgatás közben a mechanika megszorul, míg a Prusa klónok esetében a printen fogjuk észlelni azt, hogy a modell ferdül a nem 90°-os szögben álló XY mozgatási síkok miatt. E problémától a kit-ben beszerezhető ilyen nyomtatók közül jelenleg egyedül a Prusa i3 MK2 mentes, ugyanis ő egy induktív szenzorral megkeresi a tárgyasztal 9 fix pontját és azok pozíciójából kiszámolja, hogy mennyire rontottad el a derékszöget, majd nyomtatás során a firmware ezt a korrekciót beleszámolja a mozgató parancsokba. Ezzel együtt ha kitet veszel és abból építesz, a buktatók ellenére vagy éppen amiatt sokkal gyorsabban látod majd át, hogy hogy is működik ez az egész és hol vannak a szűk keresztmetszetek és talán előbb jut eszedbe a megfelelő helyen keresni a hibát egy-egy elromlott print után. Ha most kellene vakon printert ajánlanom, az alábbi típusokat mutatnám meg neked hirtelen:- Kodama Obsidian: még nem termék, de decemberben nagy eséllyel az lesz és ár/teljesítmény viszonylatban mindenkit lever a piacon

- Prusa i3 MK2: ezt használom jelenleg is, süt-főz-mosogat, egy megbízható gép, főleg, ha zárt kamrába teszed.

- Zortrax M200: lengyel cég első, szintén Kickstarteres printere, kvázi Ultimaker-klón volt anno, a favázas Ultimaker szinte minden hibáját kiküszöbölték benne. Sok helyre ajánlottam már és nem egy olyan felhasználását ismerem, ahol szinte 3 műszakban megy folyamatosan.

- Cel Robox: brit cucc, a mai napig csodálom. Iskolákba tervezett igásló. Amikor indult, olyanokat tudott, mint senki más: két különböző térfogatáramú olvasztófej, tűszeleppel záródó nozzle, kivehető fűtött PEI tárgyasztal, nyomtatás megállítása és újraindítása, zárt kamra.

- Creality CR10: Prusa klón, V-slot mechanikával, teljesen külön dobozolt elektronikával, szép nagy tárgyasztallal, nagyon kedvező áron. Sokan kérdeztek mostanában róla, valahol commentben ki is veséztük.

Nyersanyagok

Az FDM nyomtatókat műanyagszállal etetjük. A szálak kétféle vastagságban kaphatóak: 1.75 mm és 2.85 mm standard létezik (ez utóbbit a legtöbb nyersanyaggyártó sokszor 3 mm-esnek nevezi). A nyomtatónk extrudere és olvasztófeje általában csak az egyiket eszi, de akad olyan printer is, ami mindkettővel kompatibilis. Az 1.75 mm-es szálból nagyobb hosszat kell ugyanahhoz a térfogatáramhoz mozgatni, ezért kvázi precízebben adagolható – ezért én azt javaslom, hogy ezzel kompatbilis eszközt válassz. Nyersanyagból sokféle van már, a teljesség igénye nélkül nézzünk meg párat:PLA

Polimerizált tejsav, az adalékmentes változata biológiailag lebomlik (ebből készülnek a lebomló hipermarketes reklámszatyrok). Sok PLA rendelkezik Food Safe minősítéssel, szóval ez a te anyagod, ha sütivágót akarsz csinálni. Tegyük hozzá, hogy a Food safe most csak a nyersanyagra vonatkozott, az extruderből / teflon továbbítócsőből / előtte mást olvasztó hotendből még belekeveredhet egyáltalán nem food safe cucc az olvasdt food safe PLA-dba. Pursának volt anno egy 3 mm-es nyersanyaghoz tervezett, food safe acélból készített spéci hotendje – ha izgat az ilyen, előtúrhatok egyet a CL3D dobozából, van belőle egy nullkilóméteres példányom 😉 A PLA könnyen nyomtatható: nagyon szépek a részletei, jól tapad, elég neki egy festők által használt maszkolószalag az asztalra, vagy egy 55 ℃-ra fűtött tárgyasztal. Ezzel együtt a mezei PLA alacsony hőfokon lágyul (a szélvédő mögött egy napsütés már elgörbíti), törékenyebb, mint a többi nyersanyag és könnyen vesz fel vizet a levegőből (amivel romlik is a minősége), ezért légmentesen zárva, általában szilikagéllel együtt tároljuk. A PLA olvadásakor jellegzetes, nem túl kellemetlen (bár én kémikusnak készültem, szóval ezt kezeljük fenntartással), karamellre emlékeztető illat keletkezik. A “PLA gőz” nem mérgező, de persze egyrészt ezt se szívjuk éjjel-nappal, ha nem muszáj, másrészt a “non-toxic fumes” minősítést a nem adalékolt PLA-kra aggatják a szakemberek.ABS

A másik gyakran használt nyersanyag. Ebből van a LEGO kocka, az autók műszerfala és még csillió dolog. Magasabb hőmérsékleten kell nyomtatni, 100 ℃-os tárgyasztal kell neki és mindenképpen zárt kamra. Hajlamos arra, hogy a felső hűlő rétegek magukkal húzzák az alsóbb, még egyenes rétegeket és ezáltal a nyomat alsó szélei csúnyán megpöndörödjenek (ezt hívják warpingnak), elég utálatos anyag, viszont cserébe nagyon szívós, magas hőmérsékleten lágyul, és nehezen törik. Nyomtatóalkatrészeket előszeretettel gyártanak belőle a népek. Az ABS gőze büdös és nem kifejezetten egészséges.PET és PETG

A PET ugyanaz a PoliETilén, mint amiből a tejes/kólás/Domestosos palack/flakon készül (már ha PET palackba töltik épp és nem PP-be, azaz PoliPropilénbe). Polietilénből van alacsony és magas sűrűségű (LDPE és HDPE), ezekről is dumálhatnánk, de még sok mindent akarok mesélni, úgyhogy ugorjunk a PETG variánsra, ami a polietilén Glikollal adalékolt verziója, amit már kifejezetten 3D nyomtatáshoz fejlesztettek. A PETG olyan szívós cucc, mint az ABS (olyan jól tűri a meleget, hogy sterilizálhatod), a legtöbb országban Food Safe, de ugyanúgy nem szereti a levegő nedvességét, mint a PLA. Ha az apja, a PET túlmelegszik, hajlamos homályossá és törékennyé válni, de a PETG a benne levő kristályosodást gátló glikol miatt nem. Nagyon (túl) jól tapad, nem hajlamos a warpingra. Ha ennyire szuper, akkor miért nem csak ezt használja mindenki? Azért, mert 1.5-2* annyiba kerül, mint az ABS vagy a PLA. A PETG esetén vigyázni kell, hogy a PEI borítású tárgyasztalokról a PETG-ből nyomtatott modelleket az asztalt ~50 ℃-ra visszamelegítve kezdjük el leapplikálni, különben hajlamos magával rántani a PEI sheetet is.PVA

Polivinil-alkohol, vízoldható műanyag. Arra való, hogy támasztékot nyomtassunk belőle és ezt a támasztékot később a testet vízbe mártva nyom nélkül eltüntethessük a kész modellünkből. 90 USD/kg körül mérik.Egzotikumok

- Nylon: spéci felületre nyomtatható, borzasztóan erős cucc (lásd gyorskötözők). Általában fehér vagy áttetsző verzióban kapható, nem olcsó.

- Adalékolt filamentek: fémet, fát, szénszálat, meg még talán teliholdkor áldozott fekete kakas vérét is keverik beléjük, hogy a kívánt hatást elérjék. Egy részük erősen abrazív, azaz megeszi a bronz olvasztófejet, így ha ilyet akarunk használni, edzett fejre lesz szükségünk: edzett acél, Wolfram, rubin, vagy esetleg titán fejre, ki mennyi pénzt herdálna erre. Fontos még, hogy az adalék általában nem olvad, így képes akadályt képezve feltorlódni a fejben és így eltömni azt idővel, szóval csak ésszel ezekkel.

Hardver extrák

Van pár dolog, ami a nyomtatók zömével nem érkezik, ám hasznos lehet beszerezni, vagy építeni egyet.Zárt hőkamra

Én mindenkinek azt javaslom, hogy a printerét dobozolja be. ABS-t enélkül lehetetlen nyomtatni, de ha mindenképp esküdt ellensége vagy az ABS-nek, akkor sem megvetendő, hogy a zárt kamra a légáramlás kiküszöbölésén túl két extra dolgot is megtesz neked:- csillapítja a zajt

- magában tartja az olvadt műanyag szagát

- óriás műanyag doboz: megvesszük a legnagyobb átlátszó műanyag dobozt amit találunk és ráborítjuk a gépre, ha ráfér.

- IKEA hack: IKEA bútorból építünk dobozt – természetesen jó bármilyen másik bútor, az IKEA csak úgy jön a képbe, hogy pár erre használható bútoruk (STUGVIK szekrény, LACK asztal) egészen nevetségesen alacsony áron kapható. Én a Prusának 3 darab LACK asztalból csináltam dobozt:

- Maximalista állatok vagyunk, veszünk 2020-as V-slot rudakat és abból építünk egy keretet, amire az akril lapok kerülnek. A V-slot az, amit mi a CL3D építésénél váznak használtunk, csak nálunk még egy fokkal magasabbra hágott az őrület és ezért 3030-as elemekből van a váz, hogy én is ugrálhassak rajta.

A nyersanyag tárolása

Ahogy megdumáltuk az előbb, a nyersanyagok egy része szívja a légnedvességet magába, ami nem jó. A legtöbb gyártó vákumzárt tasakban forgalmazza a nyersanyagokat, de nyomtatáshoz ezt leszeded róla. Hogy a légnedvességgel megküzdj, tárold zárt dobozban, aminek az aljába beborítasz egy adag szilikagélt. Ha nincs szilikagél a közelben, akkor nézd meg a kisállatkereskedésekben az extrább macskaalmokat, azok között van szilikagél alapú. Én is írtam erről korábban és Thomas Sanladerernek, a 3D print community egyik nagy múltú figurájának (aki mellesleg egy nagyon értelmes jó fej gyerek) is van egy egész klassz magyarázós videója, amiben olyan tárolódobozt épít, ami egyben nyersanyagadagoló is. Tomot egyébként is kövessed, nagyon informatívak a vlog bejegyzései:Octoprint

Ha a nyomtatód nem rendelkezik hálózatos interfésszel, vagy ha van neki ilyen, de buta/nem áll kézre, akkor mindenképpen érdemes megfontolni egy Octoprint server beépítését. Az Octoprint a csodás Gina Häußge gyermeke (még hogy nincsenek coder csajok!), nyílt forrású 3D printer server, ami mindent tud, ami egy 3D printer vezérléséhez szükséges:- millió módon küldhetsz neki printjobot

- teljes kézivezérlést ad webes interfészen keresztül a nyomtatóhoz, direkt kontrollokal, soros terminállal a kézi GCODE parancsokhoz

- webkamerát kezel, akár timelapse-ot csinál a printekről, ha kéred

- csillió plugin áll hozzá rendelkezésre (pl. firmware updater, ami frissíti a nyomtatód szoftverét)

- egy Raspberry Pi

- egy tápegység a RPI-hez

- egy SD kártya, amire az Octoprintet installálod

- a telepítés idejére egy monitor és egy billentyűzet (mivel az Octoprint egy headless server, ezért ez az üzemeltetéséhez nem kell már)

- egy doboz a Raspberry Pi számára (itt a remek alkalom az első hasznos dolgot kinyomtatni!)

- ha akarsz kamerát használni, akkor egy Octoprint kompatibilis webkamera

Hőmérők

Néha rád jöhet majd, hogy a hőkamra hőmérsékletét monitorozd, vagy csak szúrópróbaszerűen ránézz a tárgyasztal fűtésére. A hőkamrához vegyél egy buta konyhai hőmérőt, ami 50 ℃-t tud (én egy kétpálcás IKEA KLOCKISt használok erre a célra), a tárgyasztalt tesztelni pedig tökéletes egy lézerirányzékos infra hőmérő – persze ha van egy FLIR otthon, akkor nem kell az infra pisztollyal pöcsölni 🙂Eszközök

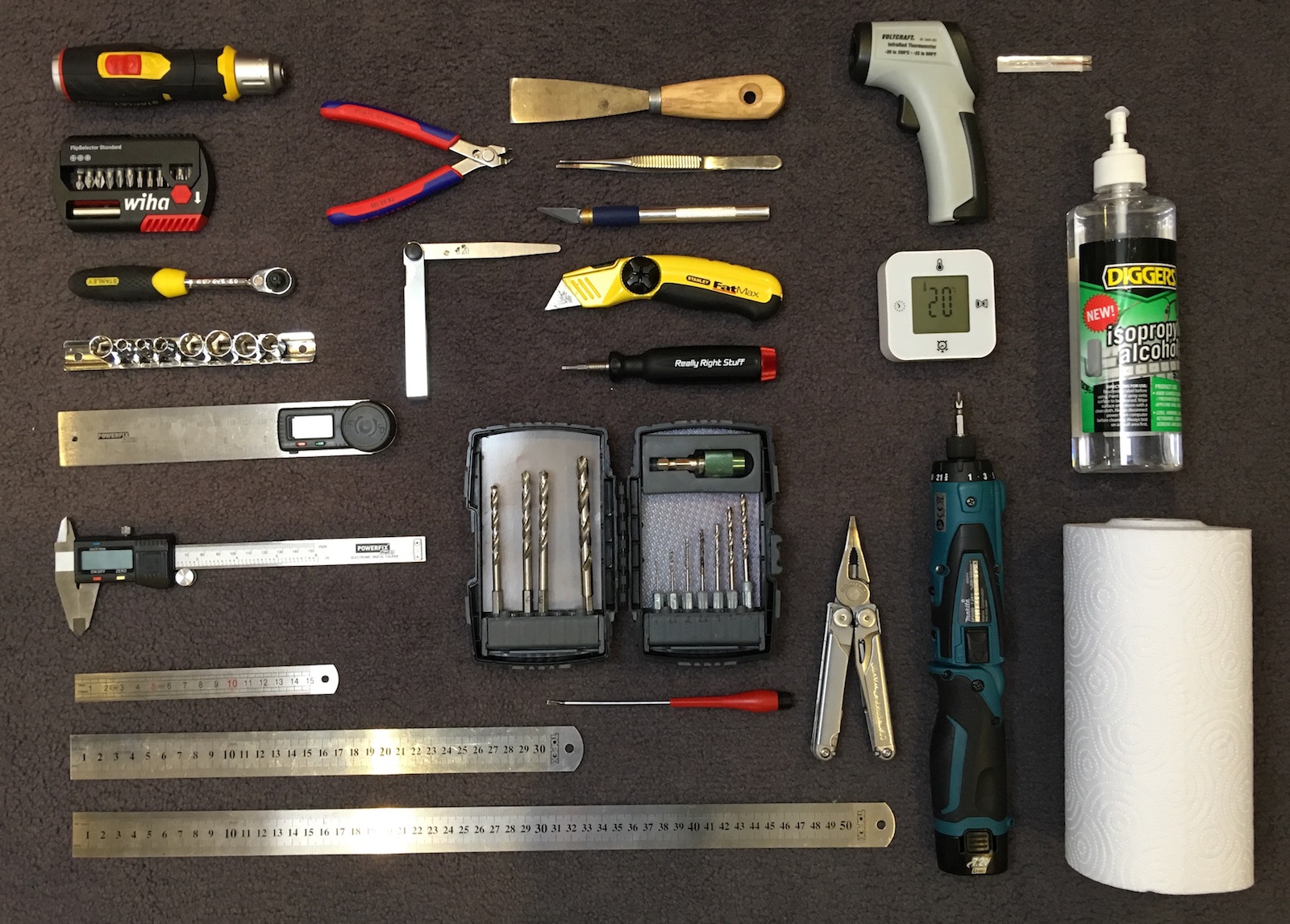

Igyekszem mindent felsorolni, amit én a saját 3D print munkamenetemben bárhol rendszeresen használok. Azt vegyük alapnak a listában, hogy minden szerszámunk jó minőségű kell, hogy legyen – ha van kivétel, azt külön kiemelem. Nézzük:

- Digitális tolómérő: ha bármit tervezel majd CAD-ben, ez elengedhetetlen. Nem kell csilliárd pénzekbe kerülő darab, a legmezeibb is tökéletesen megteszi.

- Digitális szögmérő: ritkán kell, de amikor szükség van rá, ezerszer többet ér, mint a fixek!

- 15-30-50 cm-es fémvonalzók: amikor a tolómérő nem elég. A fémvonalzók a műanyag szarokkal ellentétben a sarkuknál kezdik a 0 mm-t, hálás darab mind. Persze a fél méteressel is lehet 15 centit mérni, de hidd el, megéri a háromféle méret.

- Csavarhúzó mindenféle csavarhoz, ami a printeren van: nem esszenciális, de én javaslom, hogy tarts a printer közelében egy szettet. Imbuszkulcs helyett én hosszú szárú T imbuszokat, és/vagy imbuszbites csavarhúzó(ka)t javaslok, mert kevésbé macerás velük dolgozni.

- A hotend nozzle átmérőjével egyező csőkulcs: jól jön majd, amikor hegyet akarsz cserélni (amit a benne levő olvadt műanyag miatt csak minimum 190°-osan lehet).

- Erős kombinált fogó: én egy Leatherman Wave-et használok 5. éve a printerekhez, számtalan esetben segített már, a leggyakrabban használt kéziszerszámom ever. Tökéletes lesz a hotend heater blokkot ellentartani, amikor a hegyet tekered ki belőle.

- Lekerekített sarkú spakni: ez a 3D print mágus legfontosabb szerszáma, ezzel feszegeti le a modellt a tárgyasztalról. Legyen éles, de a sarkai kerekek, nehogy kiszúrd vele a burkoló réteget.

- Csipesz: jól jön, amikor az olvadt műanyagot nem a tömpe ujjacskáiddal akarod leszedni majd a 200+ ℃-os hotend végéről.

- Erős textilvágó kés és egy finomabb, minél vékonyabb pengéjű szike: ha a nyomtatott modellen marad felesleges anyag, ezekkel kell lebányászni. Az erős textilvágó jó lesz a makacs részekre, a szike meg a precízekhez.

- apró pengéjű, ferde csípőfogó: sorjázásnál perfekt.

- Apró akksis csavarbehajtó és bites fúrószárak M3..M8 méretig: műanyag furatot általában úgy nyomtatunk, hogy az feszes legyen és egy fúróval állítjuk valós méretre. Lehetne persze tokmányos fúrószárunk is, de minek szivassuk magunkat, ha nem muszáj.

- Vékony és hosszú lapos csavarhúzó: látszólag érthetetlen szerszám ide, pedig a fogó után nálam a második legtöbbet használt tool. Az enyém 2.5 mm átmérőjű edzett acélból készült, 80 mm hosszú eszköz – hidd el, ez a tökéletes szerszám bármiféle beszorult izé kipiszkálására.

- 0.35 mm-es akkupunktúrás tű: ezzel pucolhatod a hotend hegyét és semmi mással! Nem fúrunk bele a bronzba méretazonos fúróval, mert tönkreteszed! Szerencsére Tom is itt van, hogy elmagyarázza rögtön, hogyan pucolunk dugult nozzle-t:

- szelephézag mérő: ez opcionális cucc, akkor jön jól, ha a nyomtatrónk nem tud automatikus tárgyasztal kalibrálást. Ilyenkor a megfelelő vastagságú szelephézag mérőt az asztal és a nozzle közé rakva precízen beállítjatjuk az első réteghez szükséges nozzle-bed távolságot.

Fogyóeszközök

- izopropil alkohol: ezzel zsírtalanítod a tárgyasztalt minden nyomtatás előtt. Nem elfelejteni, mert az ujjadról az asztalra került zsírra nem tapad meg az olvadt műanyag és ha az első réteg rossz lesz, akkor az egész print az. Ha nincs izopropil alkohol, próbálkozhatsz a háztartási üvegtisztító sprayyel is.

- konyhai papírtörlő: ezzel hordod fel az izopropil alkoholt az asztalra.

- aceton: a hotend hegyébe beragadt ABS-t (de csak azt) ezzel oldhatod – elég egy fél órányi áztatás és már jön is ki a dzsuva. Itt szeretném megemlíteni, hogy amint először olvasol arról, hogy a PLA-t a hotendedből jó ötlet a diklórmetánnal kioldani, ezt gyorsan felejtsd is el: a DCM rohadt mérgező anyag, nem gyerek kezébe való. PLA-t inkább nem oldunk, helyette felhevítjük 250 ℃-ra a hotendet és hagyjuk, hogy kicsepegjen belőle.

Szoftverek

A 3D nyomtatás workflow háromféle szoftvert is érint:- kell valami, amivel megtervezzük a modellünket – ez nagy eséllyel egy CAD lesz

- kell egy slicer, ami a szilárdtestmodell STL fileunkból GCODE-ot csinál a nyomtatónknak

- végül opcionálisan szükségünk lehet egy 3D printer szerverre – ez pedig a fent már tárgyalt Octoprint

Modellező szoftverek

Autodesk Fusion 360 A legkedvencebb paraméteres CAD alkalmazásom, sajna cloud only, de már megbékéltem vele így is. Sok hibája van még mindig, de a fejlesztés folyamatos, nagyon aktív közösség használja. A tanuló/hobbi (educational/enthusiast) licensz ingyenes, mindössze évente meg kell újítanod azzal, hogy deklarálod egy formon, hogy még mindig nem pénzkereseti eszköz a cucc. Nemsokára jön a webes Fusion 360, illetve kész van a még elég suta, de azért már használható iOS viewer app is. Egyszer ha nagyon sok időm lesz, nekiállok tutorialokat csinálni hozzá. A Fusion 360-nak csak az a titka, hogy a fejlesztők által megálmodott szigorú workflow szabályokat illik követni ahhoz, hogy gyorsan és hatékonyan tudjunk benne dolgozni. Ha Fusion 360-at akarsz tanulni, akkor elsősorban Tyler Beck TECH & ESPRESSO vlogját ajánlanám hozzá. Legelőször nézd végig a Sketchekről és a contrainerkről szóló bejegyzéseket, aztán jöhet a többi. Modellezéshez persze bármi más is használható, ami STL outputot képes generálni. A maker community másik nagy kedvence az OpenSCAD, amiben kizárólag scripttel lehet modellezni, de sokan használják a szintén webes TinkerCADet, a multiplatform nyílt forrású Blendert vagy akár a Google SketchUpját is.Slicerek

Három játékost említenék meg azok közül, amikhez szerencsém volt:- Simplify3D: fizetős, mocsok drága, de a custom support struktúráival messze a legjobb szeletelő alkalmazás.

- Slic3r: nyílt forrású, ingyenes, nagy tudású app, a GUI Perl-ben, a slicing engine mára már rendes multithreaded C++-ban implementálva. Ez a leggyorsabb szeletelő cucc ma. Prusáék az i3 MK2-höz csinálnak belőle egy dedikált forkot.

- Cura: független slicerként indult, mára az Ultimaker gondozza, de továbbra is ingyenes alkalmazás, számos printer gyártó ajánlja a saját gépéhez.

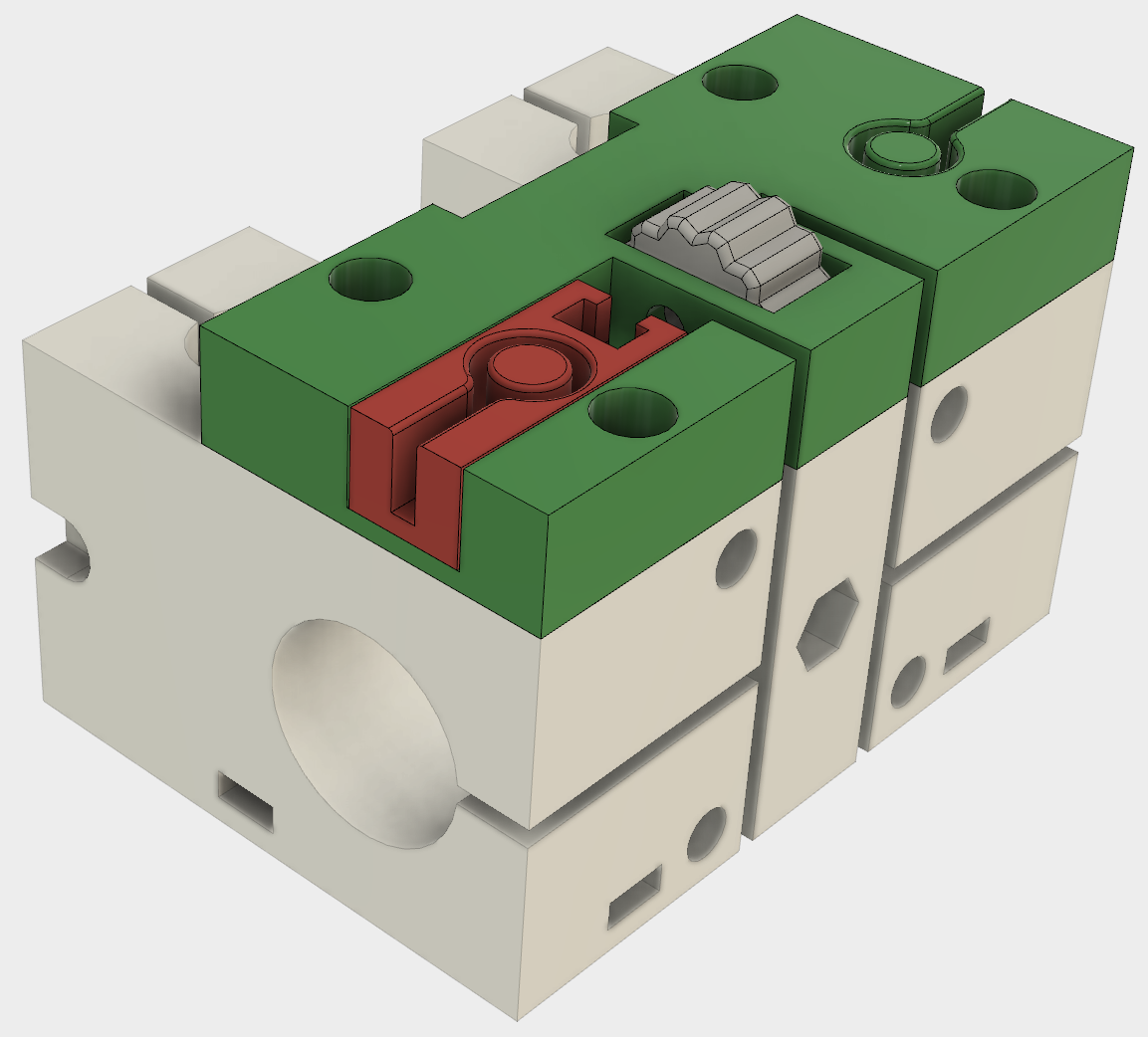

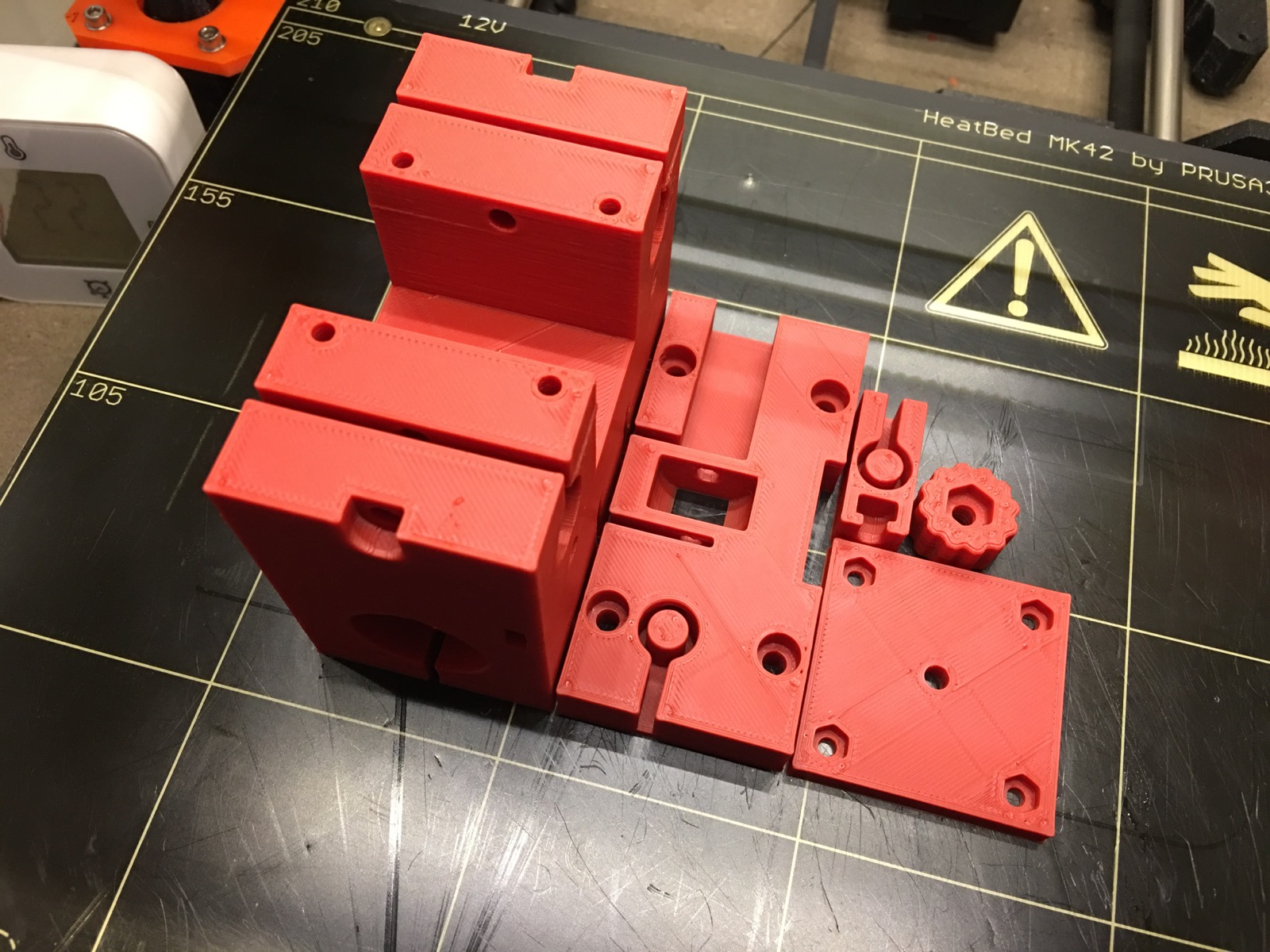

Nekiálltam az Y kocsi elkészítésének és közben annak érdekében, hogy a műanyag prototípus is kipróbálható (vagy akár használható) eszköz legyen, felrúgtam pár tervezési szabályt, amitől egy esztergályos biztosan a falnak menne, ám Józsinak (=Józsi a bal oldalamon zakatoló Prusa i3 MK2) ez meg se kottyan. Mutatom, mit csináltam!

Az Y kocsi a saját, Y tengelyén két darab, 12 mm-es, alumínium tokozású, kenésmentes IGUS csapággyal csúszkál, az aljába csavarozzuk az X kocsit mozgató léptetőmotort és az oldalára kell valahogy rögzítenünk a GT2 ékszíjat, ami az Y kocsik mozgatását végzi majd.

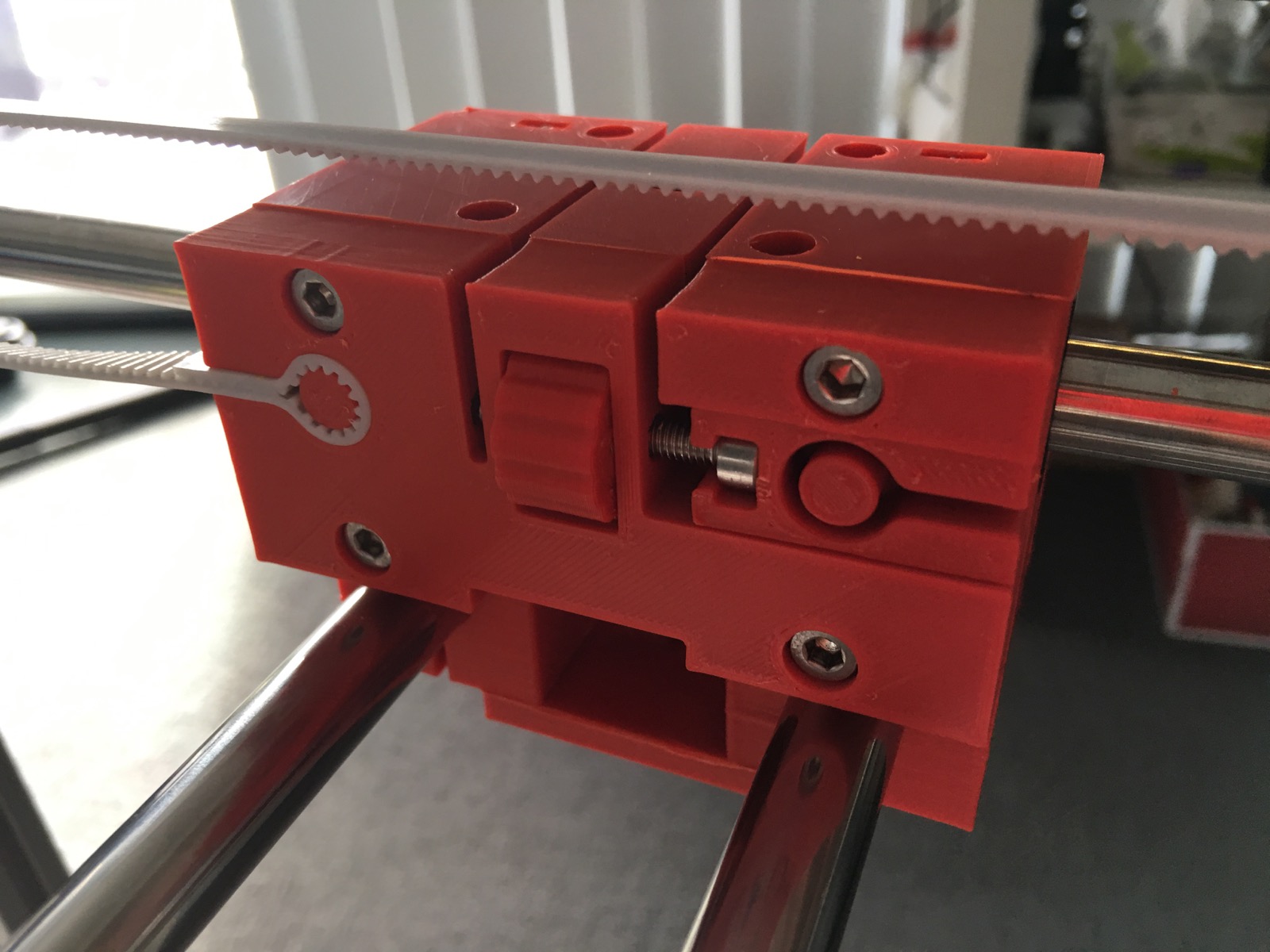

A precíz mozgás érdekében az ékszíjaknak feszesnek kell lenniük. Az X és az Y kocsik mozgásához mi nyitott, fémszállal erősített GT2-es szíjat használunk, így a szíjvégek rögzítését valahogy úgy kell megoldanunk a kocsikon, hogy azok feszessége egyszerűen állítható legyen. Ehhez azt a megoldást választottuk, hogy a szíj egyik vége fixen rögzítve lesz, míg a másikat egy csavaros mechanika segítségével lehet a kocsi felé húzni igény szerint, így:

Nekiálltam az Y kocsi elkészítésének és közben annak érdekében, hogy a műanyag prototípus is kipróbálható (vagy akár használható) eszköz legyen, felrúgtam pár tervezési szabályt, amitől egy esztergályos biztosan a falnak menne, ám Józsinak (=Józsi a bal oldalamon zakatoló Prusa i3 MK2) ez meg se kottyan. Mutatom, mit csináltam!

Az Y kocsi a saját, Y tengelyén két darab, 12 mm-es, alumínium tokozású, kenésmentes IGUS csapággyal csúszkál, az aljába csavarozzuk az X kocsit mozgató léptetőmotort és az oldalára kell valahogy rögzítenünk a GT2 ékszíjat, ami az Y kocsik mozgatását végzi majd.

A precíz mozgás érdekében az ékszíjaknak feszesnek kell lenniük. Az X és az Y kocsik mozgásához mi nyitott, fémszállal erősített GT2-es szíjat használunk, így a szíjvégek rögzítését valahogy úgy kell megoldanunk a kocsikon, hogy azok feszessége egyszerűen állítható legyen. Ehhez azt a megoldást választottuk, hogy a szíj egyik vége fixen rögzítve lesz, míg a másikat egy csavaros mechanika segítségével lehet a kocsi felé húzni igény szerint, így:

A képen látható piros bigyó végébe belefekszik egy M4-es csavar, amit az utána következő szürke bordás hengerben elhelyezett M4-es anyába hajtunk. Így a szürke elemet tekerve állítható a szíj feszessége. A szíjak befogását egy egyszerű visszaforduló hurok intézi mindkét oldalon.

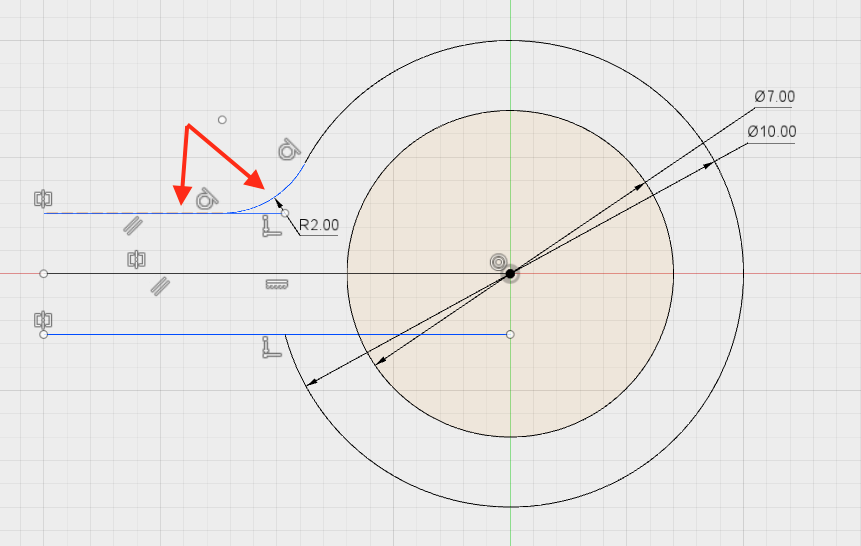

A CL3D-t Autodesk Fusion 360-ban tervezzük, ami egy csodás szoftver, amikor épp nem fagy indokolatlanul rommá vagy cibálja bármi mással az idegeinket. A Fusion 360 gyorsan tanulható, nagyon kényelmes parametrikus CAD alkalmazás – ha a készítők agyából kibuggyant tervezési alapszabályokat betartod, akkor elég sok örömet tud okozni. Az egyik ilyen szabály, hogy lehetőleg 2D rajzokból (=sketch) induljon a 3D szilárdtestek modellezése és ezek a rajzok mindig szigorúan definiáltak (=fully constrained) legyenek. Ennek megfelelően az embergyerek törekszik is ilyenre, de sajna vannak esetek, amikor ez nem jön össze – az egyik ilyen probléma adta az alapját annak, hogy megírjam ezt a bejegyzést.

Tervezzük meg minden köcöléktől mentesen a GT2 szíjat tartó vápát 2D-ben úgy, hogy az egy darab extrudáló paranccsal használható szilárdtestté alakuljon. Mutatom:

A bibi itt keletkezett:

A képen látható piros bigyó végébe belefekszik egy M4-es csavar, amit az utána következő szürke bordás hengerben elhelyezett M4-es anyába hajtunk. Így a szürke elemet tekerve állítható a szíj feszessége. A szíjak befogását egy egyszerű visszaforduló hurok intézi mindkét oldalon.

A CL3D-t Autodesk Fusion 360-ban tervezzük, ami egy csodás szoftver, amikor épp nem fagy indokolatlanul rommá vagy cibálja bármi mással az idegeinket. A Fusion 360 gyorsan tanulható, nagyon kényelmes parametrikus CAD alkalmazás – ha a készítők agyából kibuggyant tervezési alapszabályokat betartod, akkor elég sok örömet tud okozni. Az egyik ilyen szabály, hogy lehetőleg 2D rajzokból (=sketch) induljon a 3D szilárdtestek modellezése és ezek a rajzok mindig szigorúan definiáltak (=fully constrained) legyenek. Ennek megfelelően az embergyerek törekszik is ilyenre, de sajna vannak esetek, amikor ez nem jön össze – az egyik ilyen probléma adta az alapját annak, hogy megírjam ezt a bejegyzést.

Tervezzük meg minden köcöléktől mentesen a GT2 szíjat tartó vápát 2D-ben úgy, hogy az egy darab extrudáló paranccsal használható szilárdtestté alakuljon. Mutatom:

A bibi itt keletkezett:

A rajzon a fekete szín azt jelenti, hogy az adott vonal teljesen definiált, míg a kék szín azt, hogy az meg nem. A nem teljesen definiált rajzból semmi jó nem származik: a későbbiekben ha módosítanod kell rajta, látszólag kiszámíthatatlanul viselkedik (igaziból az történik, hogy van szabad dimenzió amerre változhat és ezért fog is).

Sajna ha a Fusion 360-ban két egymást metsző vonalra őket érintő ívet csak ott kérhetsz, ahol a két vonal egy közös pontban találkozik. Ehhez a fenti videóban is látható módon el kell törnöd a kört, illetve az azt metsző vízszintes vonalat is. Onnantól viszont, hogy megszakítod az addig teljesen definiált vonalakat, azok részben definiálttá válnak és bekékül az érintett rész a francba, az égből varangyok esnek és a bolygót elpusztító meteor is vészesen közel kerül. Summa summarum, ne törjünk vonalat. Akkor meg mi a rák legyen?

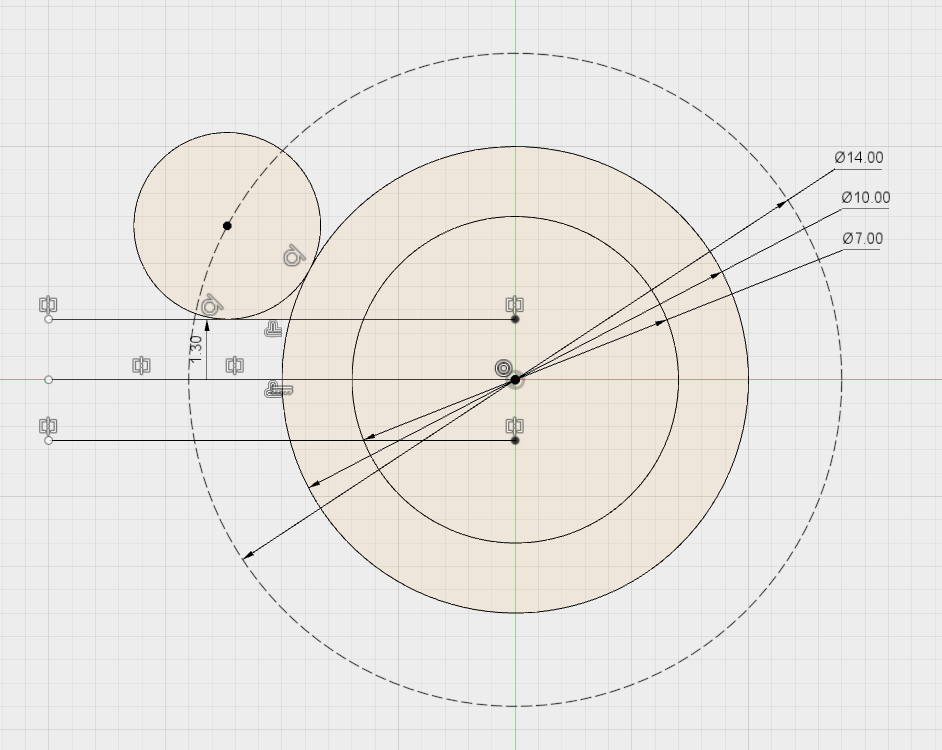

Kétféle megoldás is van: az egyik a rajzon történik némi constrain trükkel: ehhez húzunk egy 14 mm-es koncentrikus kört a 10 mm-es kör köré, arra rajzolunk egy, a 10 mm-es kört érintő kört, majd ezt a segédkört egy másik érintő constrain alkalmazásával rávesszük, hogy érintse a felső egyenesünket is. Ebből az lesz, hogy kapunk egy szép, az egyenest és a 10 mm-es körünket is érintő ívet (a képen a két kis kört érintő szakasz ikon jelöli a definiált constrainjeinket):

A rajzon a fekete szín azt jelenti, hogy az adott vonal teljesen definiált, míg a kék szín azt, hogy az meg nem. A nem teljesen definiált rajzból semmi jó nem származik: a későbbiekben ha módosítanod kell rajta, látszólag kiszámíthatatlanul viselkedik (igaziból az történik, hogy van szabad dimenzió amerre változhat és ezért fog is).

Sajna ha a Fusion 360-ban két egymást metsző vonalra őket érintő ívet csak ott kérhetsz, ahol a két vonal egy közös pontban találkozik. Ehhez a fenti videóban is látható módon el kell törnöd a kört, illetve az azt metsző vízszintes vonalat is. Onnantól viszont, hogy megszakítod az addig teljesen definiált vonalakat, azok részben definiálttá válnak és bekékül az érintett rész a francba, az égből varangyok esnek és a bolygót elpusztító meteor is vészesen közel kerül. Summa summarum, ne törjünk vonalat. Akkor meg mi a rák legyen?

Kétféle megoldás is van: az egyik a rajzon történik némi constrain trükkel: ehhez húzunk egy 14 mm-es koncentrikus kört a 10 mm-es kör köré, arra rajzolunk egy, a 10 mm-es kört érintő kört, majd ezt a segédkört egy másik érintő constrain alkalmazásával rávesszük, hogy érintse a felső egyenesünket is. Ebből az lesz, hogy kapunk egy szép, az egyenest és a 10 mm-es körünket is érintő ívet (a képen a két kis kört érintő szakasz ikon jelöli a definiált constrainjeinket):

Ehhez persze trükköztünk, hiszen a Fusion érintő constrainje kényszerítette a helyére a kerekítő ívet adó segédkörünket, nekem viszont akkor lenne igazán szép a megoldás, ha meg tudnám mondani, hogy hogyan szerkesztem ki a segédkör és a felső vonal metszetét, mert így a könnyítős constrain nélkül is előállhatna a geometria.

A másik megoldás a rusnya verzió, amikor hagyjuk a kerekítést a francba 2D-ben, extrudálunk és a szilárdtest modell két élére kérünk 2 mm kerekítést – de ez az agyatlan userek fegyvere, így nem is foglalkozunk vele 🙂

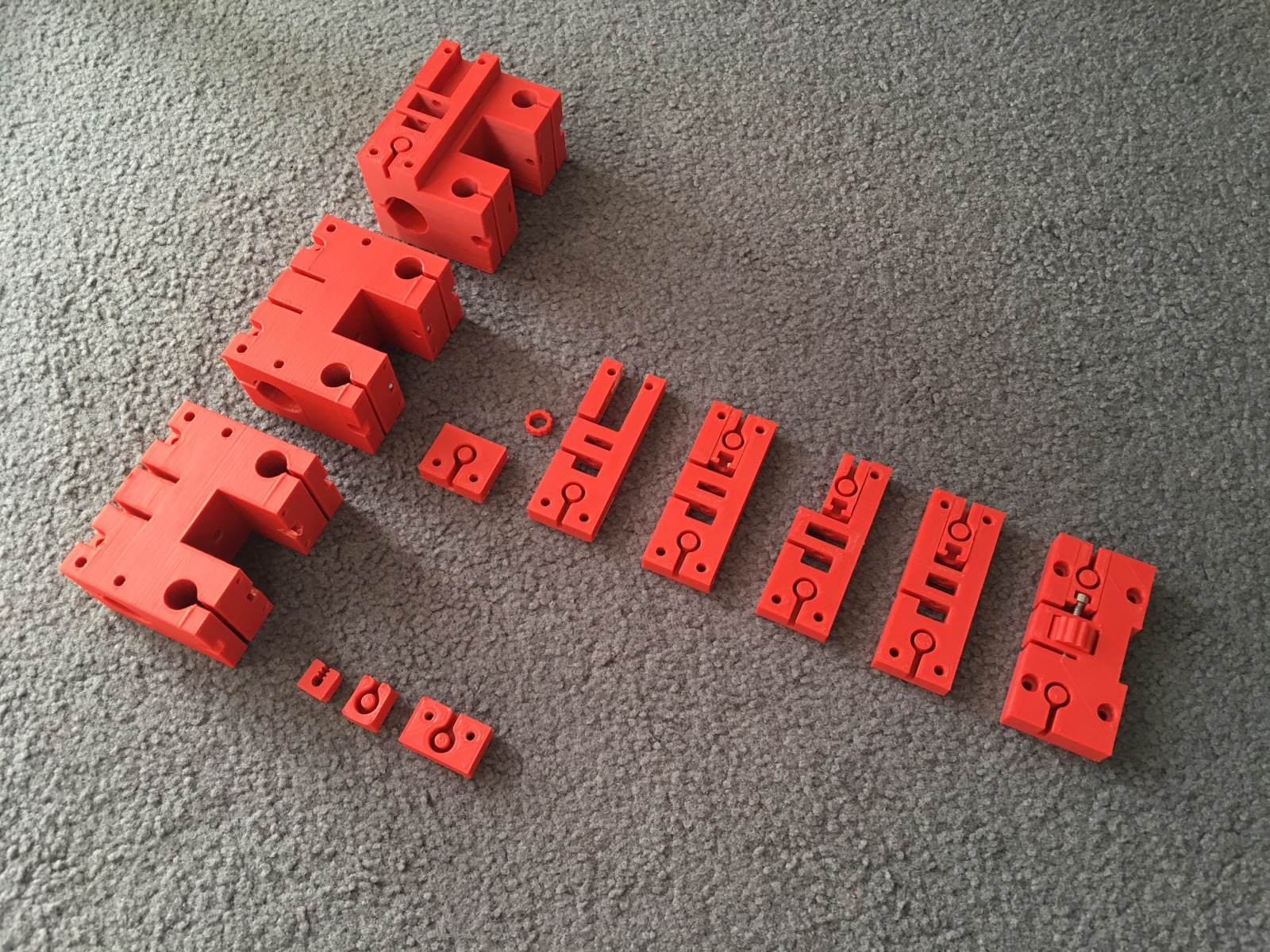

Summa summarum, a fenti verzió átment pár iteráción, mire mosolyogtam a végeredmény láttán:

Ehhez persze trükköztünk, hiszen a Fusion érintő constrainje kényszerítette a helyére a kerekítő ívet adó segédkörünket, nekem viszont akkor lenne igazán szép a megoldás, ha meg tudnám mondani, hogy hogyan szerkesztem ki a segédkör és a felső vonal metszetét, mert így a könnyítős constrain nélkül is előállhatna a geometria.

A másik megoldás a rusnya verzió, amikor hagyjuk a kerekítést a francba 2D-ben, extrudálunk és a szilárdtest modell két élére kérünk 2 mm kerekítést – de ez az agyatlan userek fegyvere, így nem is foglalkozunk vele 🙂

Summa summarum, a fenti verzió átment pár iteráción, mire mosolyogtam a végeredmény láttán:

Ráadásul a hétvégén rájöttem, hogy hogy fog szegény sokat szidott Prusa i3 MK2 megbízhatóan nagy darab ABS elemeket nyomtatni, így hétfő óta ontja a modelleket (ebből majd lesz másik poszt):

Ráadásul a hétvégén rájöttem, hogy hogy fog szegény sokat szidott Prusa i3 MK2 megbízhatóan nagy darab ABS elemeket nyomtatni, így hétfő óta ontja a modelleket (ebből majd lesz másik poszt):

Végül hogy értsd: így néz ki az egyik Y kocsi a helyére pakolva, de még ékszíjfeszítés előtt:

Végül hogy értsd: így néz ki az egyik Y kocsi a helyére pakolva, de még ékszíjfeszítés előtt:

]]>

]]>

Egy tasak helyett kettőt küldött Maggie és mellépakolt egy plusz edényt is, így már két litert gyárthatok egyszerre 🙂

Szummárium: maradok lojális EasiYo vásárló, thanks Maggie!-)]]>

Egy tasak helyett kettőt küldött Maggie és mellépakolt egy plusz edényt is, így már két litert gyárthatok egyszerre 🙂

Szummárium: maradok lojális EasiYo vásárló, thanks Maggie!-)]]>

]]>

]]>

Ezek után nekiálltam olyan bed leveling szenzor megoldást keresni, amit nem befolyásol a hőmérséklet. Most ott tartok, hogy az alábbi különböző opciók adódnak:

Ezek után nekiálltam olyan bed leveling szenzor megoldást keresni, amit nem befolyásol a hőmérséklet. Most ott tartok, hogy az alábbi különböző opciók adódnak: