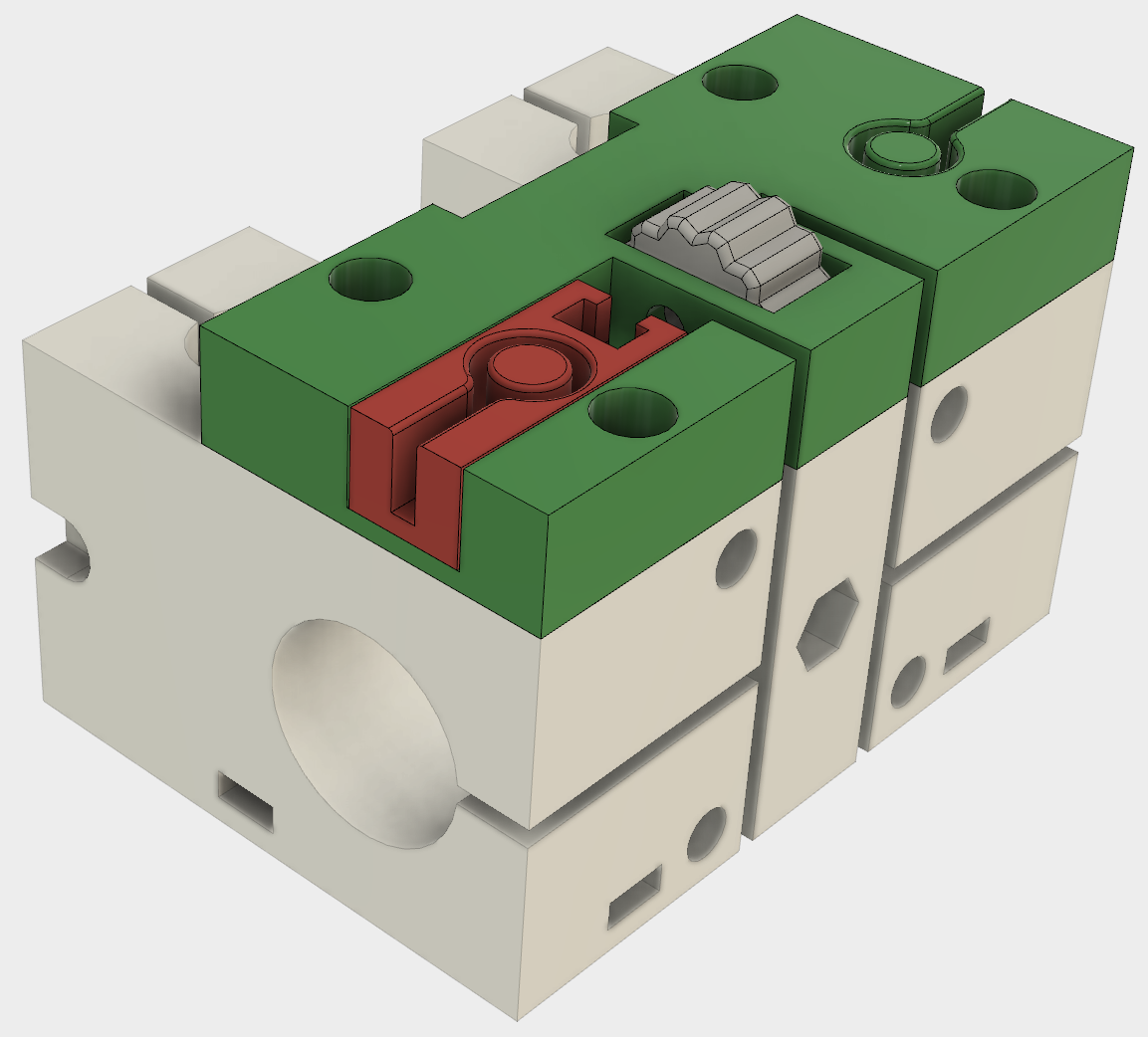

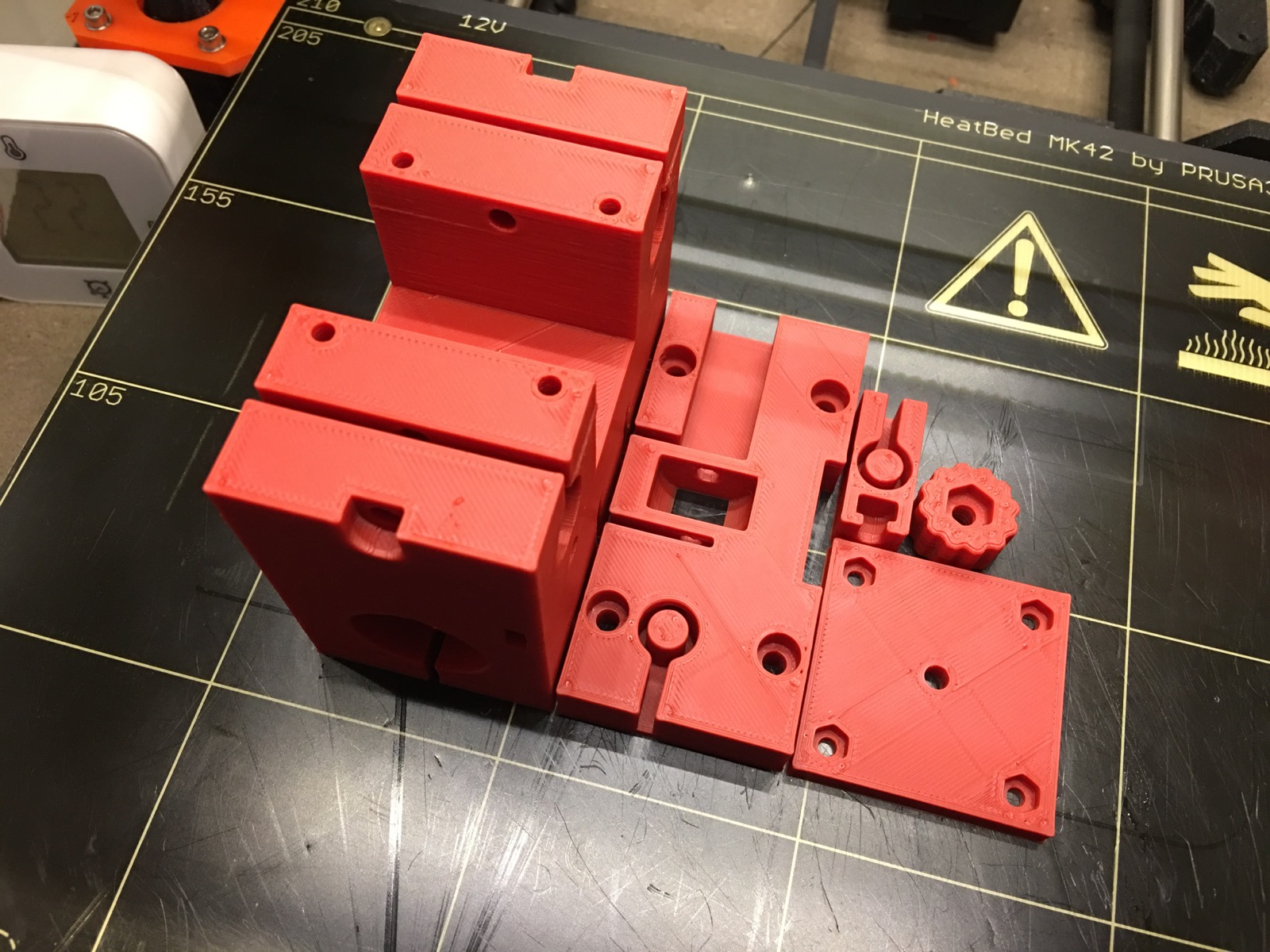

CL3D építése elég nyögvenyelősen halad. Könnyen módosítható, megbízható és főleg szerethető printert akarunk Rolival építeni, amiben viszonylag kevés a nyomtatott komponens, különös tekintettel az állandóan mozgásban levő mechanikára. Az egyik ilyen, alumíniumból marandó alkatrész az Y kocsi: az a két egymással szemben elhelyezett elem, ami az X tengelyeket és a rájuk pakolt hóbelevancot (extruder, hotend) cipeli:

Nekiálltam az Y kocsi elkészítésének és közben annak érdekében, hogy a műanyag prototípus is kipróbálható (vagy akár használható) eszköz legyen, felrúgtam pár tervezési szabályt, amitől egy esztergályos biztosan a falnak menne, ám Józsinak (=Józsi a bal oldalamon zakatoló Prusa i3 MK2) ez meg se kottyan. Mutatom, mit csináltam!

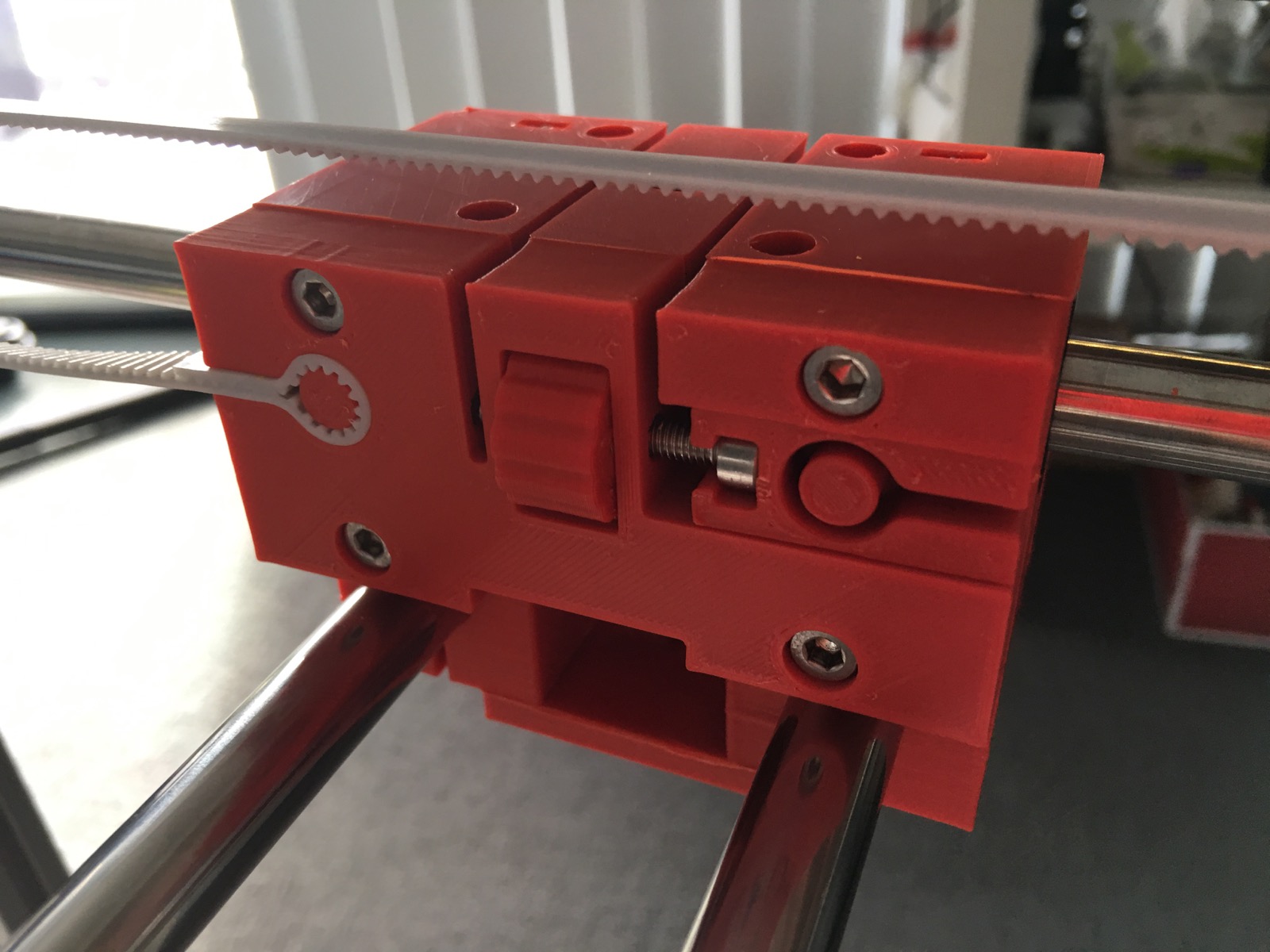

Az Y kocsi a saját, Y tengelyén két darab, 12 mm-es, alumínium tokozású, kenésmentes IGUS csapággyal csúszkál, az aljába csavarozzuk az X kocsit mozgató léptetőmotort és az oldalára kell valahogy rögzítenünk a GT2 ékszíjat, ami az Y kocsik mozgatását végzi majd.

A precíz mozgás érdekében az ékszíjaknak feszesnek kell lenniük. Az X és az Y kocsik mozgásához mi nyitott, fémszállal erősített GT2-es szíjat használunk, így a szíjvégek rögzítését valahogy úgy kell megoldanunk a kocsikon, hogy azok feszessége egyszerűen állítható legyen. Ehhez azt a megoldást választottuk, hogy a szíj egyik vége fixen rögzítve lesz, míg a másikat egy csavaros mechanika segítségével lehet a kocsi felé húzni igény szerint, így:

Nekiálltam az Y kocsi elkészítésének és közben annak érdekében, hogy a műanyag prototípus is kipróbálható (vagy akár használható) eszköz legyen, felrúgtam pár tervezési szabályt, amitől egy esztergályos biztosan a falnak menne, ám Józsinak (=Józsi a bal oldalamon zakatoló Prusa i3 MK2) ez meg se kottyan. Mutatom, mit csináltam!

Az Y kocsi a saját, Y tengelyén két darab, 12 mm-es, alumínium tokozású, kenésmentes IGUS csapággyal csúszkál, az aljába csavarozzuk az X kocsit mozgató léptetőmotort és az oldalára kell valahogy rögzítenünk a GT2 ékszíjat, ami az Y kocsik mozgatását végzi majd.

A precíz mozgás érdekében az ékszíjaknak feszesnek kell lenniük. Az X és az Y kocsik mozgásához mi nyitott, fémszállal erősített GT2-es szíjat használunk, így a szíjvégek rögzítését valahogy úgy kell megoldanunk a kocsikon, hogy azok feszessége egyszerűen állítható legyen. Ehhez azt a megoldást választottuk, hogy a szíj egyik vége fixen rögzítve lesz, míg a másikat egy csavaros mechanika segítségével lehet a kocsi felé húzni igény szerint, így:

A képen látható piros bigyó végébe belefekszik egy M4-es csavar, amit az utána következő szürke bordás hengerben elhelyezett M4-es anyába hajtunk. Így a szürke elemet tekerve állítható a szíj feszessége. A szíjak befogását egy egyszerű visszaforduló hurok intézi mindkét oldalon.

A CL3D-t Autodesk Fusion 360-ban tervezzük, ami egy csodás szoftver, amikor épp nem fagy indokolatlanul rommá vagy cibálja bármi mással az idegeinket. A Fusion 360 gyorsan tanulható, nagyon kényelmes parametrikus CAD alkalmazás – ha a készítők agyából kibuggyant tervezési alapszabályokat betartod, akkor elég sok örömet tud okozni. Az egyik ilyen szabály, hogy lehetőleg 2D rajzokból (=sketch) induljon a 3D szilárdtestek modellezése és ezek a rajzok mindig szigorúan definiáltak (=fully constrained) legyenek. Ennek megfelelően az embergyerek törekszik is ilyenre, de sajna vannak esetek, amikor ez nem jön össze – az egyik ilyen probléma adta az alapját annak, hogy megírjam ezt a bejegyzést.

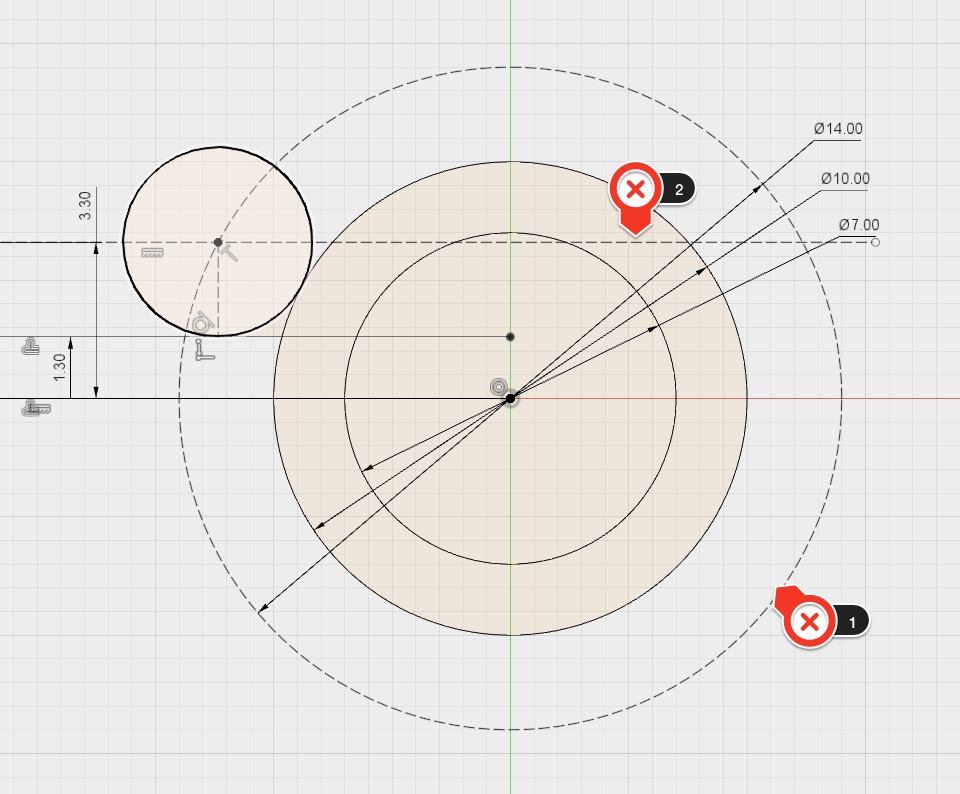

Tervezzük meg minden köcöléktől mentesen a GT2 szíjat tartó vápát 2D-ben úgy, hogy az egy darab extrudáló paranccsal használható szilárdtestté alakuljon. Mutatom:

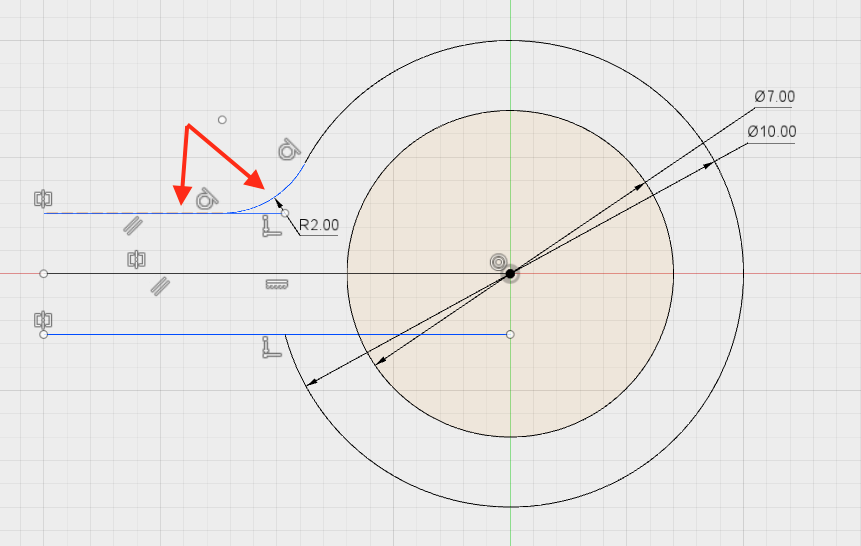

A bibi itt keletkezett:

A képen látható piros bigyó végébe belefekszik egy M4-es csavar, amit az utána következő szürke bordás hengerben elhelyezett M4-es anyába hajtunk. Így a szürke elemet tekerve állítható a szíj feszessége. A szíjak befogását egy egyszerű visszaforduló hurok intézi mindkét oldalon.

A CL3D-t Autodesk Fusion 360-ban tervezzük, ami egy csodás szoftver, amikor épp nem fagy indokolatlanul rommá vagy cibálja bármi mással az idegeinket. A Fusion 360 gyorsan tanulható, nagyon kényelmes parametrikus CAD alkalmazás – ha a készítők agyából kibuggyant tervezési alapszabályokat betartod, akkor elég sok örömet tud okozni. Az egyik ilyen szabály, hogy lehetőleg 2D rajzokból (=sketch) induljon a 3D szilárdtestek modellezése és ezek a rajzok mindig szigorúan definiáltak (=fully constrained) legyenek. Ennek megfelelően az embergyerek törekszik is ilyenre, de sajna vannak esetek, amikor ez nem jön össze – az egyik ilyen probléma adta az alapját annak, hogy megírjam ezt a bejegyzést.

Tervezzük meg minden köcöléktől mentesen a GT2 szíjat tartó vápát 2D-ben úgy, hogy az egy darab extrudáló paranccsal használható szilárdtestté alakuljon. Mutatom:

A bibi itt keletkezett:

A rajzon a fekete szín azt jelenti, hogy az adott vonal teljesen definiált, míg a kék szín azt, hogy az meg nem. A nem teljesen definiált rajzból semmi jó nem származik: a későbbiekben ha módosítanod kell rajta, látszólag kiszámíthatatlanul viselkedik (igaziból az történik, hogy van szabad dimenzió amerre változhat és ezért fog is).

Sajna ha a Fusion 360-ban két egymást metsző vonalra őket érintő ívet csak ott kérhetsz, ahol a két vonal egy közös pontban találkozik. Ehhez a fenti videóban is látható módon el kell törnöd a kört, illetve az azt metsző vízszintes vonalat is. Onnantól viszont, hogy megszakítod az addig teljesen definiált vonalakat, azok részben definiálttá válnak és bekékül az érintett rész a francba, az égből varangyok esnek és a bolygót elpusztító meteor is vészesen közel kerül. Summa summarum, ne törjünk vonalat. Akkor meg mi a rák legyen?

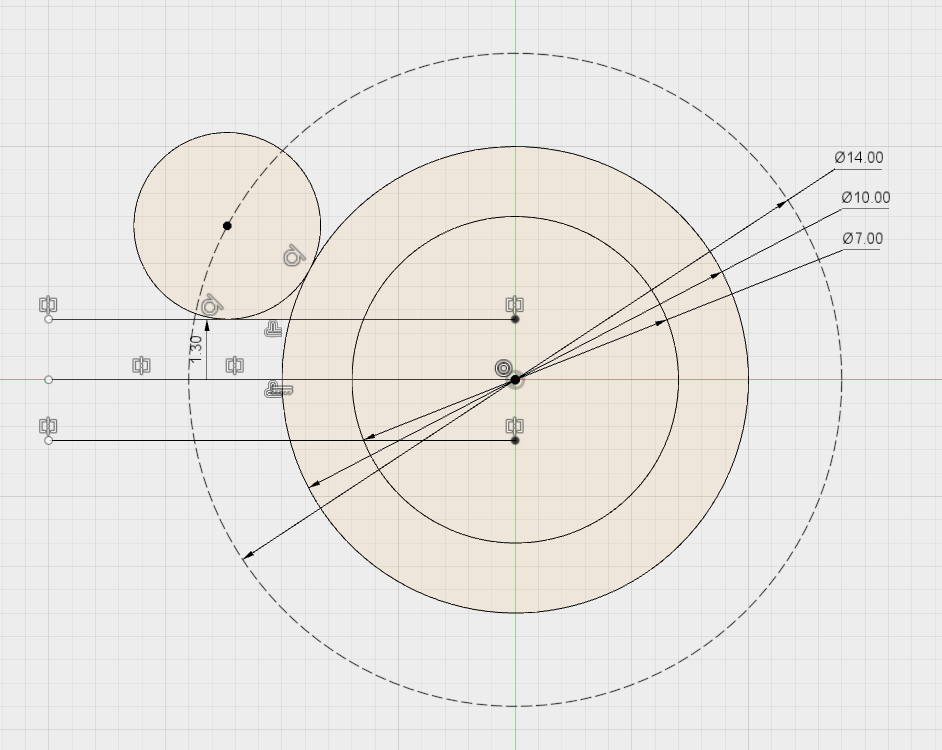

Kétféle megoldás is van: az egyik a rajzon történik némi constrain trükkel: ehhez húzunk egy 14 mm-es koncentrikus kört a 10 mm-es kör köré, arra rajzolunk egy, a 10 mm-es kört érintő kört, majd ezt a segédkört egy másik érintő constrain alkalmazásával rávesszük, hogy érintse a felső egyenesünket is. Ebből az lesz, hogy kapunk egy szép, az egyenest és a 10 mm-es körünket is érintő ívet (a képen a két kis kört érintő szakasz ikon jelöli a definiált constrainjeinket):

A rajzon a fekete szín azt jelenti, hogy az adott vonal teljesen definiált, míg a kék szín azt, hogy az meg nem. A nem teljesen definiált rajzból semmi jó nem származik: a későbbiekben ha módosítanod kell rajta, látszólag kiszámíthatatlanul viselkedik (igaziból az történik, hogy van szabad dimenzió amerre változhat és ezért fog is).

Sajna ha a Fusion 360-ban két egymást metsző vonalra őket érintő ívet csak ott kérhetsz, ahol a két vonal egy közös pontban találkozik. Ehhez a fenti videóban is látható módon el kell törnöd a kört, illetve az azt metsző vízszintes vonalat is. Onnantól viszont, hogy megszakítod az addig teljesen definiált vonalakat, azok részben definiálttá válnak és bekékül az érintett rész a francba, az égből varangyok esnek és a bolygót elpusztító meteor is vészesen közel kerül. Summa summarum, ne törjünk vonalat. Akkor meg mi a rák legyen?

Kétféle megoldás is van: az egyik a rajzon történik némi constrain trükkel: ehhez húzunk egy 14 mm-es koncentrikus kört a 10 mm-es kör köré, arra rajzolunk egy, a 10 mm-es kört érintő kört, majd ezt a segédkört egy másik érintő constrain alkalmazásával rávesszük, hogy érintse a felső egyenesünket is. Ebből az lesz, hogy kapunk egy szép, az egyenest és a 10 mm-es körünket is érintő ívet (a képen a két kis kört érintő szakasz ikon jelöli a definiált constrainjeinket):

Ehhez persze trükköztünk, hiszen a Fusion érintő constrainje kényszerítette a helyére a kerekítő ívet adó segédkörünket, nekem viszont akkor lenne igazán szép a megoldás, ha meg tudnám mondani, hogy hogyan szerkesztem ki a segédkör és a felső vonal metszetét, mert így a könnyítős constrain nélkül is előállhatna a geometria.

A másik megoldás a rusnya verzió, amikor hagyjuk a kerekítést a francba 2D-ben, extrudálunk és a szilárdtest modell két élére kérünk 2 mm kerekítést – de ez az agyatlan userek fegyvere, így nem is foglalkozunk vele 🙂

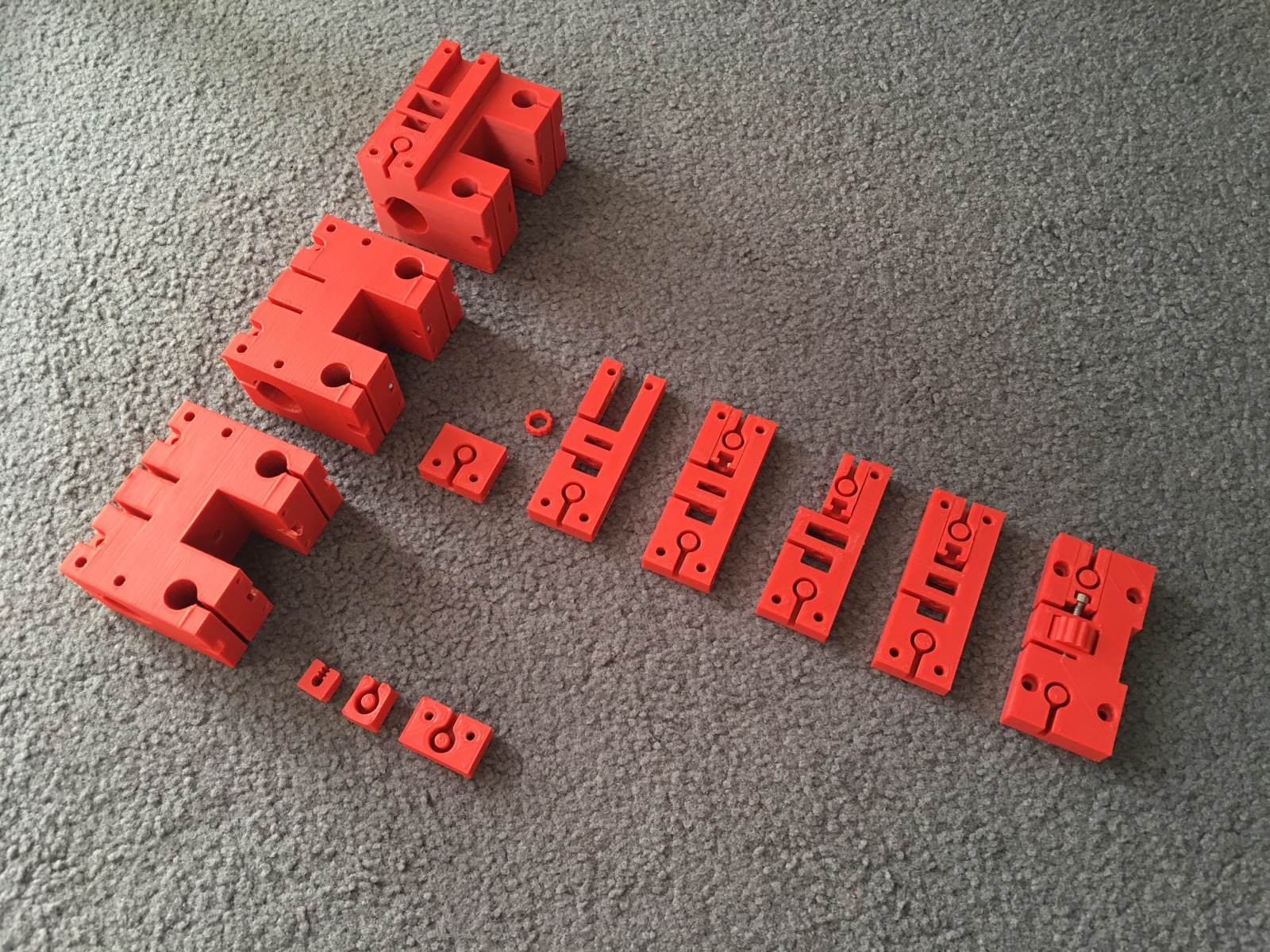

Summa summarum, a fenti verzió átment pár iteráción, mire mosolyogtam a végeredmény láttán:

Ehhez persze trükköztünk, hiszen a Fusion érintő constrainje kényszerítette a helyére a kerekítő ívet adó segédkörünket, nekem viszont akkor lenne igazán szép a megoldás, ha meg tudnám mondani, hogy hogyan szerkesztem ki a segédkör és a felső vonal metszetét, mert így a könnyítős constrain nélkül is előállhatna a geometria.

A másik megoldás a rusnya verzió, amikor hagyjuk a kerekítést a francba 2D-ben, extrudálunk és a szilárdtest modell két élére kérünk 2 mm kerekítést – de ez az agyatlan userek fegyvere, így nem is foglalkozunk vele 🙂

Summa summarum, a fenti verzió átment pár iteráción, mire mosolyogtam a végeredmény láttán:

Ráadásul a hétvégén rájöttem, hogy hogy fog szegény sokat szidott Prusa i3 MK2 megbízhatóan nagy darab ABS elemeket nyomtatni, így hétfő óta ontja a modelleket (ebből majd lesz másik poszt):

Ráadásul a hétvégén rájöttem, hogy hogy fog szegény sokat szidott Prusa i3 MK2 megbízhatóan nagy darab ABS elemeket nyomtatni, így hétfő óta ontja a modelleket (ebből majd lesz másik poszt):

Végül hogy értsd: így néz ki az egyik Y kocsi a helyére pakolva, de még ékszíjfeszítés előtt:

Végül hogy értsd: így néz ki az egyik Y kocsi a helyére pakolva, de még ékszíjfeszítés előtt:

]]>

]]>

Efi, szerintem te érintő kört szeretnél és nem metszőt.

Ha ez igaz, akkor én úgy csinálnám, hogy a csatorna felső vonala fölé párhuzamost húznék a az R2 sugár távolságban, majd megrajzolnám az R14-es koncentrikus kört. Ahol metszenek, ott van az R2-es kör középpontja. Ugyan most nincs nálam euklidesz-i felszereés, de agyalva rajta fél órát erre jutottam. Lefele ugyanezt tenném.

Ha kipróbáltad, mondd meg, hogy igazam volt-e.

Greg

A csavarfej alatt ki fog szakadni, ha nem vastagítod meg. Esetleg a csavarfej alá tehetsz alátétet (még akkor is, ha alu lesz). Sikerült a legnyakatekertebb (sic!) megoldást kiválasztani…

Greg: ügyes vagy, ez a megoldás:

Ger: meglátjuk, hogy mennyire bírja a terhelést, majd beszámolok róla. BTW ez nem az a blog, ahol a “Sikerült a legnyakatekertebb (sic!) megoldást kiválasztani…” mondat elég: örömmel várom, hogy te hogy oldanád meg!-)

Nnna! Azért ilyenkor derül ki, hogy az a másfél év a BME-n nem volt teljesen felesleges… 🙂

Szívesen, máskor is (komolyan!)

Én nem egy helyre tenném a szíj rögzítését és a feszítő mechanizmust, mert tisztább helyzetet teremt a fellépő erővektorok szempontjából és könnyebben szerelhető lesz. A szíjvégeket a kocsira tenném hurok nélkül, egy fogasléc-szerű leszorítóval, a feszítést pedig a visszafordító görgő feszítésével oldanám meg.

Pro: egyszerűbb, tisztábban számolható megoldás, kisebb mozgatott tömeg

Kontra: újra kell tervezni -> sokára készül el