meséltem már arról, mire való egy temp tower, úgyhogy most csak röviden: a temp tower egy olyan GCODE file, amiben egy meghatározott lépésközzel változik (csökken) a hotend hőmérséklete). A temp towert kinyomtatva a kész modellen jól látszik, hogy hol van az adott nyersanyaghoz szükséges ideális célhőmérséklet. A temp tower készítéséhez két dolgot kell csinálunk: egyrészt meg kell alkotni a modellt, másrészt a modellből generált GCODE fileba bele kell injektálni a hőmérsékletváltó parancsokat. A hőváltáshoz ez a jó kis tempInjector script tökéletes lesz, nekünk csak azt kell tudnunk, hogy a modellünknél hány mm-enként kell réteget váltani. Ezt persze méricskélhetjük is egy letöltött modellen, de minek, amikor van nekünk ingyen OpenSCADünk, amivel legyártathatjuk a tuti modellt:

/*

parametric temp tower - //fns.pappito.com

Use tempInjector.py from https://github.com/fablabnbg/tronxy-xy100 to inject temperatures into generated GCODE file.

tempInjector.py parameters used in this temp_tower.scad file:

STARTTEMP = temp (240)

TEMP_INCREMENTS = inc (-5)

TEMP_STEPS_HEIGHT_MM = z_bridgesole (2)

BASE_HEIGHT_MM = z_sole (10)

*/

// temp tower steps

temp = 240;

inc = -5;

steps = 8;

// bottom sole:

x_sole = 80;

y_sole = 20;

z_sole = 2;

// pillars with bridge soles

xygap_pillars = 4;

xy_pillars = y_sole - 2 * xygap_pillars;

xygap_bridgesole = 2;

xy_bridgesole = y_sole - 2 * xygap_bridgesole;

z_bridgesole = 10;

// bridge definition

gap_bridge = 1; //

zgap_bridge = 2; // gap between bridge soles

z_bridge = z_bridgesole + zgap_bridge;

xz_support = 6;

y_plank = 8;

z_plank = 2;

union() {

// tower sole

linear_extrude(height=z_sole) square(size=[x_sole, y_sole]);

// left pillar

translate([4, 4, 0]) linear_extrude(height=steps * (z_bridge + gap_bridge)) square(size=[xy_pillars, xy_pillars]);

// right pillar

translate([x_sole - xy_pillars - 4, 4, 0]) linear_extrude(height=steps * (z_bridge + gap_bridge)) square(size=[xy_pillars, xy_pillars]);

// ladder

for (i = [0 : steps]) {

// left bridge sole with numbers

difference() {

translate([(y_sole - xy_bridgesole) / 2, (y_sole - xy_bridgesole) / 2, z_sole + i * z_bridge]) leg(); // left

translate([(y_sole - xy_bridgesole) / 2 + 1, (y_sole - xy_bridgesole) / 2+2, z_sole + i * z_bridge +2]) {

// title

rotate([90, 0, 0]) linear_extrude(3) text(str(temp + i * inc), size = 6);

}

}

// right bridge sole

translate([x_sole - xy_bridgesole - (y_sole - xy_bridgesole) / 2, (y_sole - xy_bridgesole) / 2, z_sole + i * z_bridge]) leg(); // right

// bridge

//translate([xy_bridgesole + xygap_bridgesole, 0, (i+1)*z_bridge - 4]) bridge(i);

translate([xygap_bridgesole + xy_bridgesole, y_sole / 2- xy_bridgesole/2 , (i+1)*z_bridge - 4]) bridge(i);

}

}

module leg() {

linear_extrude(height = z_bridgesole) square(size = [xy_bridgesole, xy_bridgesole]);

}

module bridge(i) {

x_bridge = x_sole - 2 * xy_bridgesole - 2 * xygap_bridgesole;

x_plank = x_bridge - xz_support;

// left mount

rotate([-90,0,0]) linear_extrude(height = xy_bridgesole) polygon(points=[[0, 0], [xz_support,0], [0,xz_support]]);

// right mount

translate([x_plank,0,0]) rotate([-90,0,0]) linear_extrude(height=xy_bridgesole) polygon(points=[[0, 0], [xz_support, xz_support], [xz_support,0]]);

// bridge

translate([(x_bridge - x_plank)/2, (xy_bridgesole-y_plank)/2, 0]) linear_extrude(height=z_plank) square(size=[x_plank, y_plank]);

}]]>

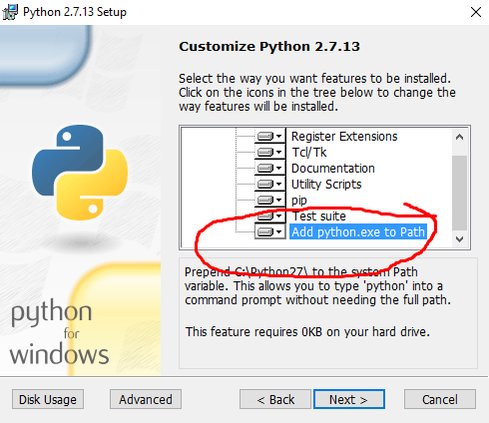

- 2.x-es Phyton kell a scriptnek, mert a 3-as már másképp kezeli a print utasítást

- Python 2.x Windows installnál jelöljük be, hogy rakja be a patch-ba a phytont (a kezdők nem értenek ennyire a géphez és nem fogják tudni miért nem fut):

- így futtassuk parancssorból:

python tempinjector.py input_file.gcode output_file.gcode initial_temp temp_step element_height_mm [start_height_mm]

példa:python tempinjector.py AA2_temp_tower_240-200C.gcode AA2_temp_tower_240-200C.gcode.new 240 -5 10

A modellt szedheted a

A modellt szedheted a  Az asztal alján két darab

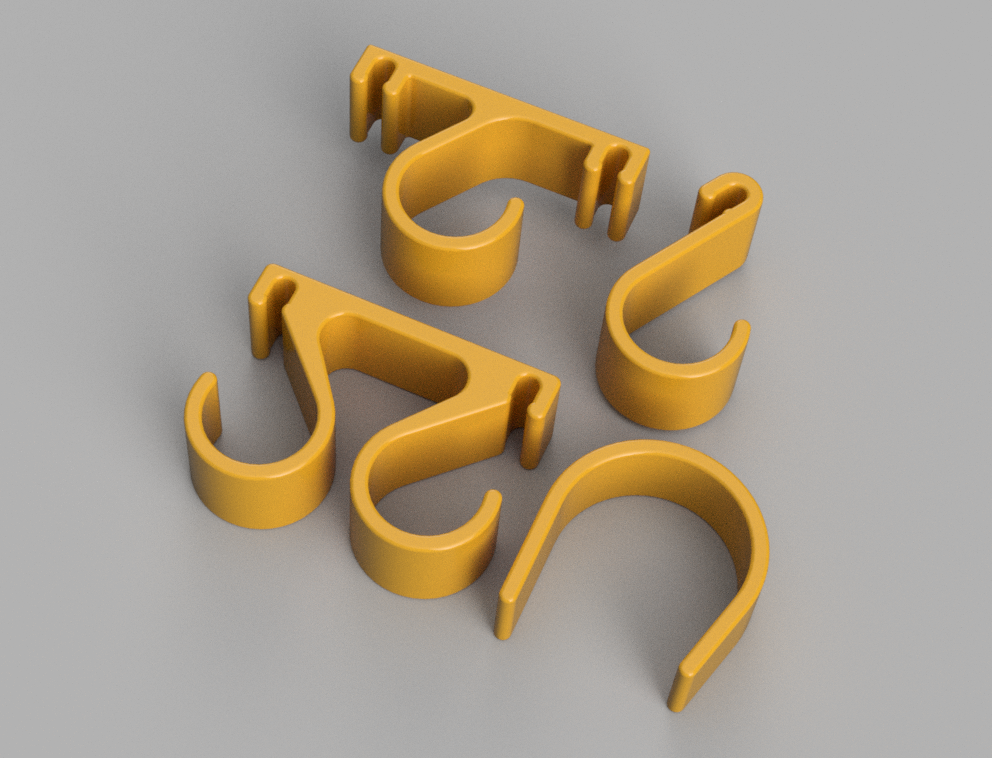

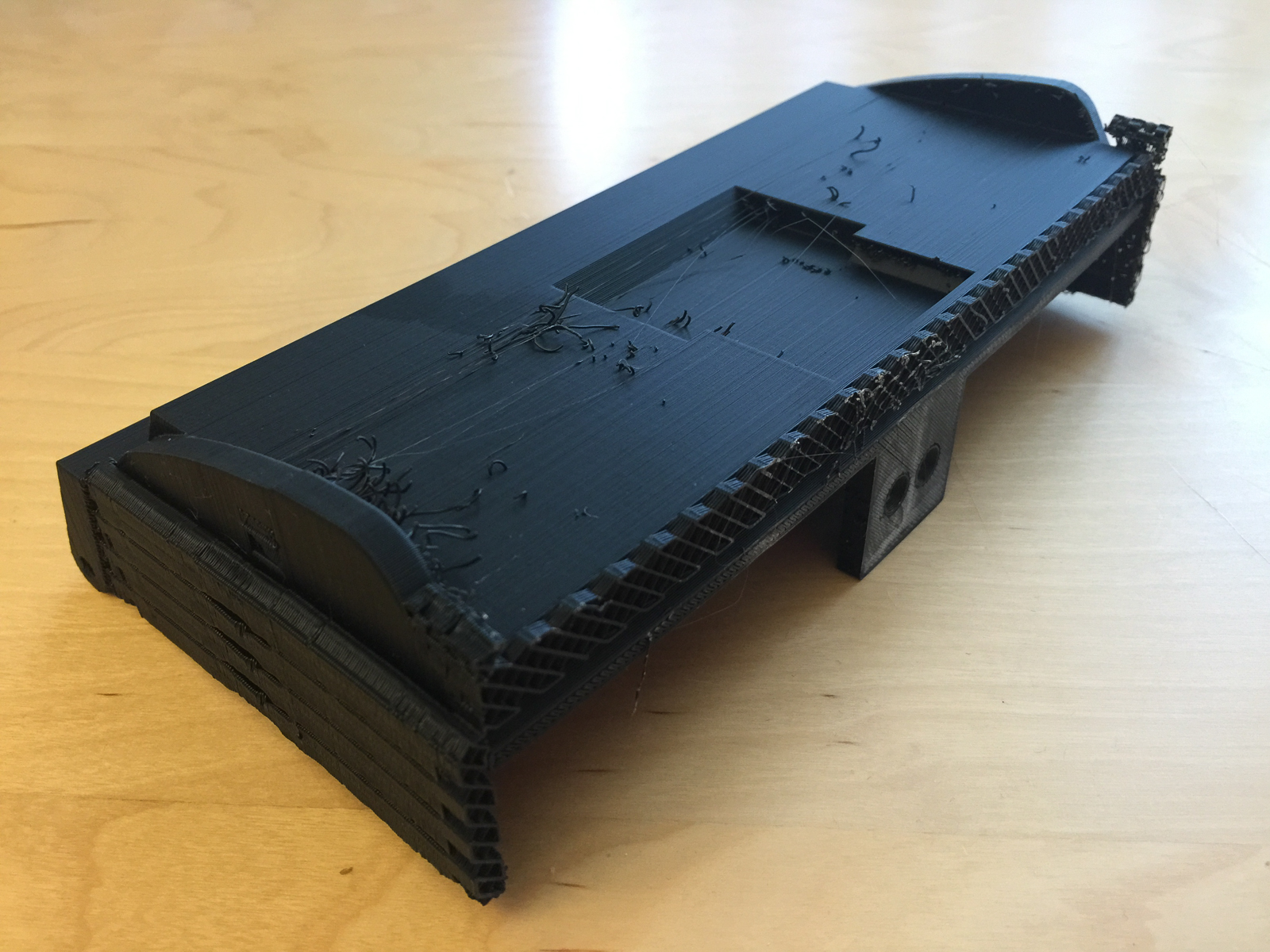

Az asztal alján két darab  Az első próbálkozások ilyenek lettek élőben (először egy lengő horgot csináltam, aztán azt gondoltam, hogy jobb lesz, ha kicsit fixebben áll:

Az első próbálkozások ilyenek lettek élőben (először egy lengő horgot csináltam, aztán azt gondoltam, hogy jobb lesz, ha kicsit fixebben áll:

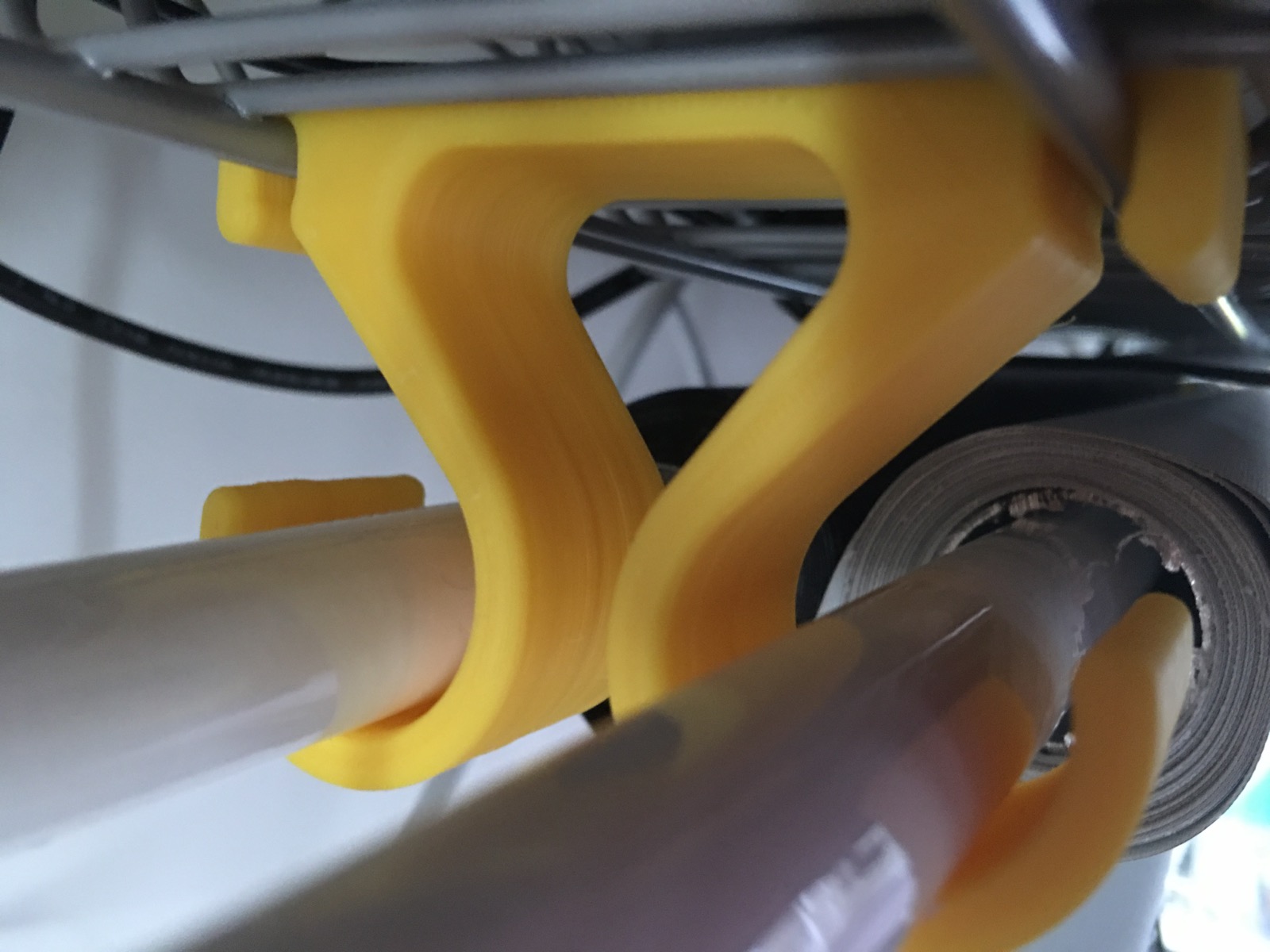

Végül a dupla horgos megoldás lett az optimális, ami egyszerre tartja a fehér és a fekete vásznat is:

Végül a dupla horgos megoldás lett az optimális, ami egyszerre tartja a fehér és a fekete vásznat is:

A horgok belső átmérője 25 mm, szóval akár vastagabb rudat is felakaszthatsz rájuk. Ha kedved kaptál, a modelleket szedheted a

A horgok belső átmérője 25 mm, szóval akár vastagabb rudat is felakaszthatsz rájuk. Ha kedved kaptál, a modelleket szedheted a  Szóval stringing/oozing alatt azt értjük, amikor a fejből akkor is jön az olvadt nyersanyag, amikor a fejet A-ból B-be mozgatjuk anélkül, hogy anyagot tennénk le. Ha nem használunk retractiont, akkor “A” pontban az extuder megáll, a hotend elindul és elmegy “B” pontba, ahol az extuder újra elkezd anyagot nyomni a hotendbe. Amikor a hotend “A” pontban elindul, a nozzle végében levő olvadt anyag odaragadva az “A” ponthoz egy egyre vékonyodó “szőrt” húz a modellünkön.

A retraction minden hiedelemmel ellentétben nem fogja kirántani az olvadt nyersanyagot a nozzle belsejéből, hanem csak megszünteti az olvadékra ható nyomást, amit a felette levő még merev műanyagszál gyakorol rá.

A slicer szoftverekben a retraction három paraméterét tuningolhatjuk általában:

Szóval stringing/oozing alatt azt értjük, amikor a fejből akkor is jön az olvadt nyersanyag, amikor a fejet A-ból B-be mozgatjuk anélkül, hogy anyagot tennénk le. Ha nem használunk retractiont, akkor “A” pontban az extuder megáll, a hotend elindul és elmegy “B” pontba, ahol az extuder újra elkezd anyagot nyomni a hotendbe. Amikor a hotend “A” pontban elindul, a nozzle végében levő olvadt anyag odaragadva az “A” ponthoz egy egyre vékonyodó “szőrt” húz a modellünkön.

A retraction minden hiedelemmel ellentétben nem fogja kirántani az olvadt nyersanyagot a nozzle belsejéből, hanem csak megszünteti az olvadékra ható nyomást, amit a felette levő még merev műanyagszál gyakorol rá.

A slicer szoftverekben a retraction három paraméterét tuningolhatjuk általában:

Egy bárki által gyártott temp towert pusztán STL modellként letöltve persze nem vagy még kész, hiszen azt, hogy melyik réteg milyen hőmérsékleten készül el a slicer szoftvered fogja definiálni a nyomtatónak gyártott GCODE fileban. Miután a legszimpatikusabb temp tower modellt betöltöd a slicerbe, rá kell venni azt, hogy X rétegenként váltson hotend hőmérsékletet. Ezt persze megtehetjük kézzel is, de tegye fel a kezét az, aki látott már scriptet közelről és nem bízná ezt inkább valami automatára! Persze most megírhatnánk magunk is a GCODE-ba hőváltásokat injektáló scriptet – de minek, ha helyettünk megcsinálta ezt már más.

Szedjük le fablabnbg

Egy bárki által gyártott temp towert pusztán STL modellként letöltve persze nem vagy még kész, hiszen azt, hogy melyik réteg milyen hőmérsékleten készül el a slicer szoftvered fogja definiálni a nyomtatónak gyártott GCODE fileban. Miután a legszimpatikusabb temp tower modellt betöltöd a slicerbe, rá kell venni azt, hogy X rétegenként váltson hotend hőmérsékletet. Ezt persze megtehetjük kézzel is, de tegye fel a kezét az, aki látott már scriptet közelről és nem bízná ezt inkább valami automatára! Persze most megírhatnánk magunk is a GCODE-ba hőváltásokat injektáló scriptet – de minek, ha helyettünk megcsinálta ezt már más.

Szedjük le fablabnbg  Növényes pad:

Növényes pad:

Madárles a Territory Wildlife Parkban (ha erre jártok, ezt a helyet ki ne hagyjátok!):

Madárles a Territory Wildlife Parkban (ha erre jártok, ezt a helyet ki ne hagyjátok!):

Illegálisan kitermelt óriáskagylók héjából készített emlékhely:

Illegálisan kitermelt óriáskagylók héjából készített emlékhely:

A krokodilok “7. érzékszerve” – a kis búbokkal érzi meg a víz rezdülését:

A krokodilok “7. érzékszerve” – a kis búbokkal érzi meg a víz rezdülését:

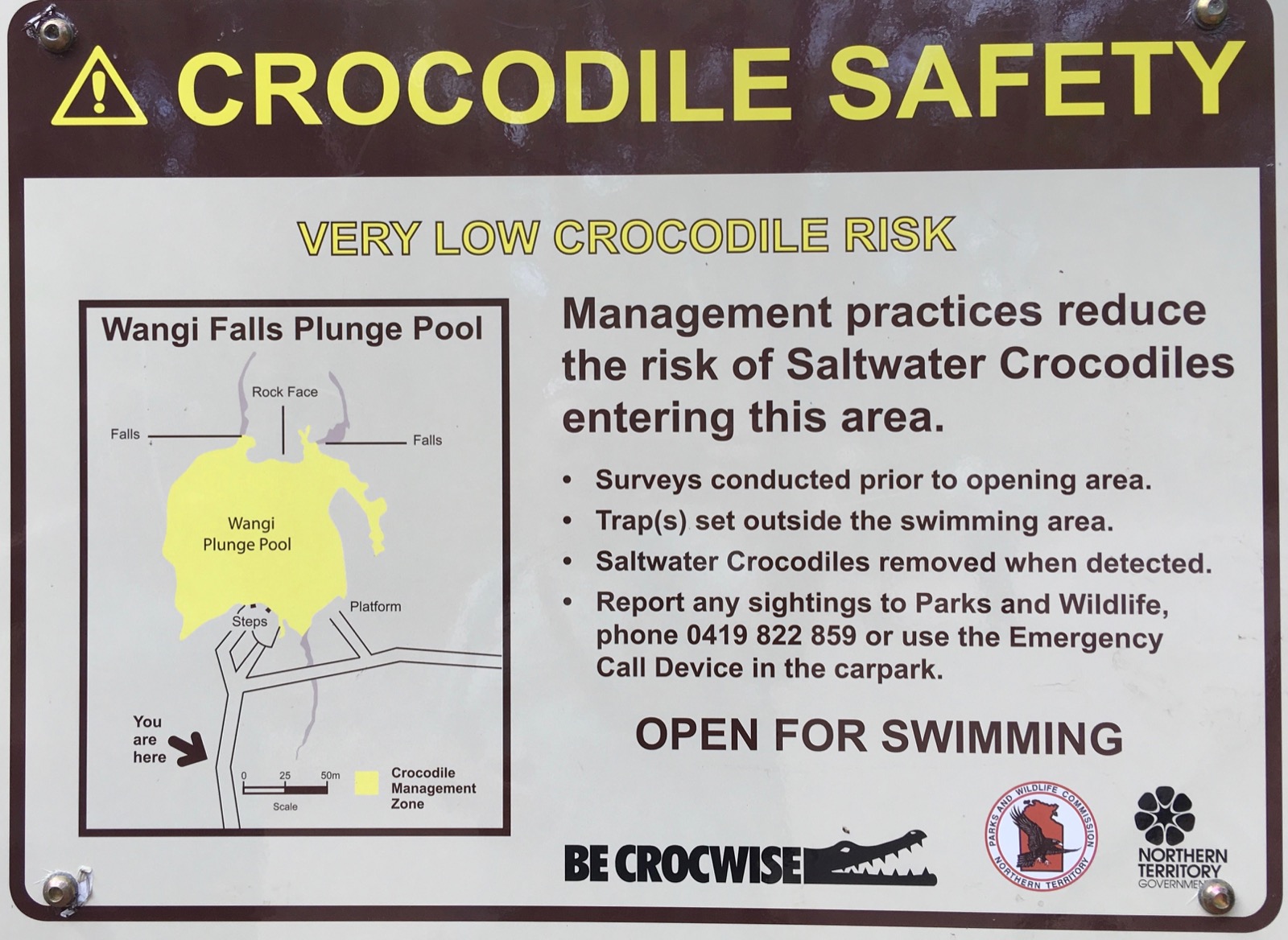

Krokodilmentes fürdőhelyet jelölő tábla (csak úgy errefelé nem mehetsz be a vízbe, mert könnyen kaja lesz belőled):

Krokodilmentes fürdőhelyet jelölő tábla (csak úgy errefelé nem mehetsz be a vízbe, mert könnyen kaja lesz belőled):

Egy ~6 méteres sósvízi krokodil állkapcsa – a felső állkapocs már az önsúlyától záródva, izmok nélkül is erős fájdalmat vált ki, ha bennehagyod a kezed a szájban:

Egy ~6 méteres sósvízi krokodil állkapcsa – a felső állkapocs már az önsúlyától záródva, izmok nélkül is erős fájdalmat vált ki, ha bennehagyod a kezed a szájban:

A helyiek kiülnek naplementekor borozgatni a partra a Cullen baynél:

A helyiek kiülnek naplementekor borozgatni a partra a Cullen baynél:

Didgeridoo bolt a Mindil beach melletti esti piacon:

Didgeridoo bolt a Mindil beach melletti esti piacon:

Haletetés az Aquascene nevű turistacsapdában (ezt kerüld el messzire):

Haletetés az Aquascene nevű turistacsapdában (ezt kerüld el messzire):

Termés:

Termés:

Kötött reef (bárki meglephet egy ilyennel):

Kötött reef (bárki meglephet egy ilyennel):

Rendesebb gyík, aki csak akkor dermedt mozdulatlanra, ha videózni kezdtük:

Rendesebb gyík, aki csak akkor dermedt mozdulatlanra, ha videózni kezdtük:

Masszív apály (errefelé ~10 méter az árapály ingadozása):

Masszív apály (errefelé ~10 méter az árapály ingadozása):

A boldogság 3 komponenséből (=jég a fogáshoz és a sörhöz, csali, gáz a barbihoz) az egyik elfogyott:

A boldogság 3 komponenséből (=jég a fogáshoz és a sörhöz, csali, gáz a barbihoz) az egyik elfogyott:

Lekopaszodott pálmatörzs:

Lekopaszodott pálmatörzs:

Pelikán eszik:

Pelikán eszik:

Termeszvár – kemény, mint a csont:

Termeszvár – kemény, mint a csont:

Tesla töltőfejek egy noname olcsó motel parkolójában:

Tesla töltőfejek egy noname olcsó motel parkolójában:

A II. világháború alatt olajtartálynak épített alagutak egyikének belseje:

A II. világháború alatt olajtartálynak épített alagutak egyikének belseje:

Wallabi simizés:

Wallabi simizés:

Vízesés #1:

Vízesés #1:

Vízesés #2:

Vízesés #2:

]]>

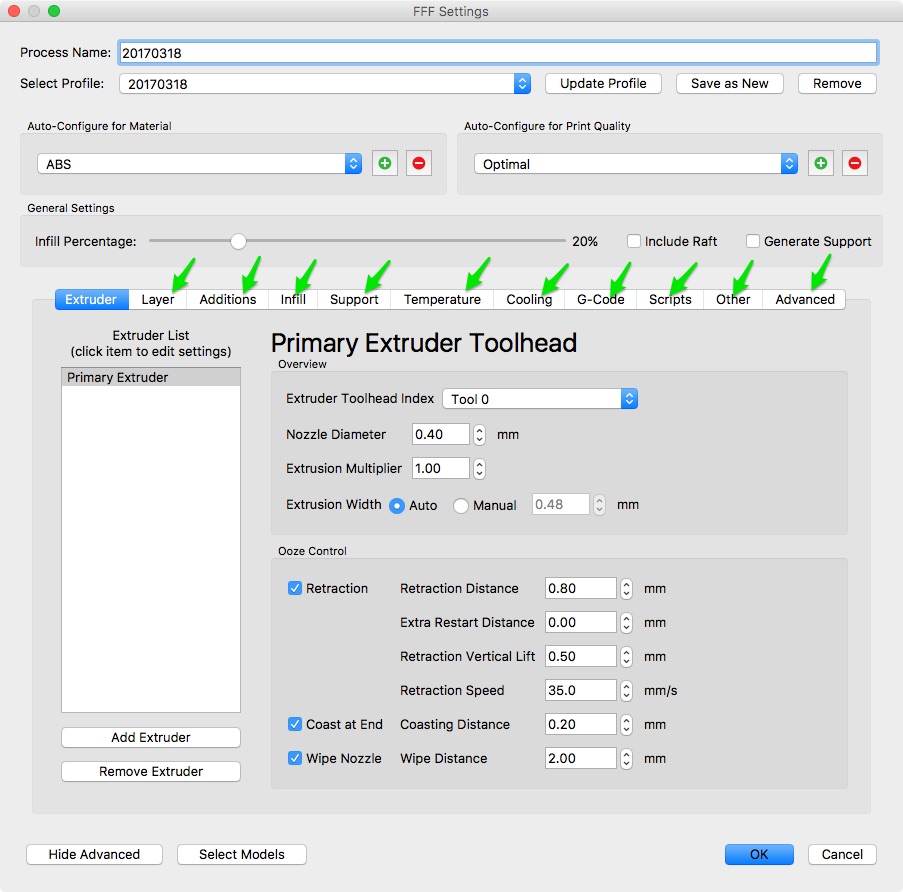

]]>  Ez pedig az advanced mód (a zöld nyilak mind újabb paraméterzuhatagot nyitnak :)):

Ez pedig az advanced mód (a zöld nyilak mind újabb paraméterzuhatagot nyitnak :)):

A slicerek paramétereinek csak egy része gépfüggő, azonban amikor nyersanyagot váltunk, akkor az anyagfüggő paramétereken is változtatni kell. Az egyes nyersanyagfajtákhoz is léteznek anyagfüggő default beállítások, ám ezek anyagminőség-függőek, azaz gyártónként némileg változhatnak (ezért van az, hogy az egyes nyomtatógyártók bizonyos, általuk is kipróbált/használt nyersanyagforrásokat javasolnak a printereikhez).

A nyersanyagok paraméterezésénél az hotend és a tárgyasztal hőfokán túl a nyomtatott testet hűtő ventillátor sebességét definiálhatjuk, illetve esetleg az extrudálás általános sebességén tekerhetünk, ha túl alacsonynak / túl nagynak éreznénk az anyagáramot. A hotend/tárgyasztal hőmérsékletét rendszerint külön definiálhatjuk a legelső és az összes többi rétegre (a Simplify3D akár rétegenként hagy ezen változtatni, de szinte sosincs szükség). Ennek az az értelme, hogy az első rétegnél a nehezebben tapadó anyagok (mint pl. az ABS) esetén érdemes kicsivel magasabb hőfokú nyersanyagot kicsivel magasabb hőfokú tárgyasztalra nyomtatni, hogy az első réteg tapadása kellően erős legyen. Persze rögtön jön a kérdés, hogy miért nem hagyjuk végig magasabb hőmérsékleten, amire a válasz az, hogy egyrészt a lágyabb anyaggal kevésbé precízen dolgozhat a printer és szinte biztos, hogy produkálni fogja az

A slicerek paramétereinek csak egy része gépfüggő, azonban amikor nyersanyagot váltunk, akkor az anyagfüggő paramétereken is változtatni kell. Az egyes nyersanyagfajtákhoz is léteznek anyagfüggő default beállítások, ám ezek anyagminőség-függőek, azaz gyártónként némileg változhatnak (ezért van az, hogy az egyes nyomtatógyártók bizonyos, általuk is kipróbált/használt nyersanyagforrásokat javasolnak a printereikhez).

A nyersanyagok paraméterezésénél az hotend és a tárgyasztal hőfokán túl a nyomtatott testet hűtő ventillátor sebességét definiálhatjuk, illetve esetleg az extrudálás általános sebességén tekerhetünk, ha túl alacsonynak / túl nagynak éreznénk az anyagáramot. A hotend/tárgyasztal hőmérsékletét rendszerint külön definiálhatjuk a legelső és az összes többi rétegre (a Simplify3D akár rétegenként hagy ezen változtatni, de szinte sosincs szükség). Ennek az az értelme, hogy az első rétegnél a nehezebben tapadó anyagok (mint pl. az ABS) esetén érdemes kicsivel magasabb hőfokú nyersanyagot kicsivel magasabb hőfokú tárgyasztalra nyomtatni, hogy az első réteg tapadása kellően erős legyen. Persze rögtön jön a kérdés, hogy miért nem hagyjuk végig magasabb hőmérsékleten, amire a válasz az, hogy egyrészt a lágyabb anyaggal kevésbé precízen dolgozhat a printer és szinte biztos, hogy produkálni fogja az