Anker Astro E1 egy 5200 mAh kapacitású, könnyű, kompakt kis powerbank, viszont ennek ellenére utálom zsebben vagy táskában cipelni, mert ott nem áll menet közben kézre. Ezért aztán csináltam hozzá egy klipszet, amibe fejjel lefelé és felfelé is hordható és pont kompatibilis a 40 mm magas, vastag 5.11 Tactical nadrágszíjjal is:

A modellt szedheted a youmagine.com-ról.]]>

A modellt szedheted a youmagine.com-ról.]]>

Category Archives: 3d print

3D nyomtatás: tárgyfotózás az íróasztal alatt

IKEA TUPPLUR roló, amiből van fehér, fekete, szürke, ráadásul egy csomó méretben. Ilyenkor kimegyek a konyhába, lerámolok mindent a munkaasztalról, kihurcolom a lámpákat és az állványokat a gadget szekrényből, kihordom a TUPPLUR rolóhoz kitalált, PVC csövekből szerkesztett tartókonzolt és huss, már kezdődhet is a fotózás – de persze csak akkor, ha nem akarok tethered shootingot csinálni, mert akkor még egy notebookot is ki kell cipelnem, drótostól. Persze megoldás lenne, ha a TUPPLUR rolót felfúrnám a dolgozószobában a falra, de egyrészt a jelenlegi munkahelyem túl pici ehhez, másrészt a tulaj nem biztos, hogy nagyon örülne, ha felszerelnék a falra egy rolót. Egy ideje már piszkált a dolog, hogy hogy tudnék ezen egyszerűsíteni, aztán múltkor beheveredtem az íróasztal alá kábeleket rendezgetni és azzal a lendülettel jött is a szikra: az íróasztal végébe kellene szerelnem a TUPPLURt megtartó konzolt és egy millió bajom egycsapásra megoldódna:

- a roló mindig ott maradhat az állványon és sosem lesz útban – bármikor 2 másodperc alatt munkakész

- a 160 centi széles munkaasztal alá simán befér a 100 cm-es darab, azaz nem is kell nagyon kompromisszumokat kötnöm, mert őrült sok helyem lesz

- az asztal aljában és két oldalt mellette nyüzsögnek a konnektorok, így bárminek tápot adni egy mozdulat, anélkül, hogy a fotó elkészítése előtt és után drótokat kellene pakolásznom

- az asztallap alja tökéletesen megtart majd egy fényvisszaverő lapot is a szép szórt fényhez, nem kell túl sokat mekkMesterkednem ahhoz, hogy még azt is felfüggesszem

- mindkét computer karnyújtásnyira lesz a setuptól, így a tethering is pipa – ráadásul ott az asztalon az irgalmatlan méretű, kalibrált monitor, amitől nem létezik jobb megoldás arra, hogy pontosan lássam az elkészült kép részleteit

- az állványok, lámpák, csipeszek, fényterelők és minden más szükséges bigyó ott van másfél méterre a gadget szekrényben

- ha ügyes vagyok, akkor megoldom, hogy egyszerre fel legyen függesztve a fekete és a fehér vászon is

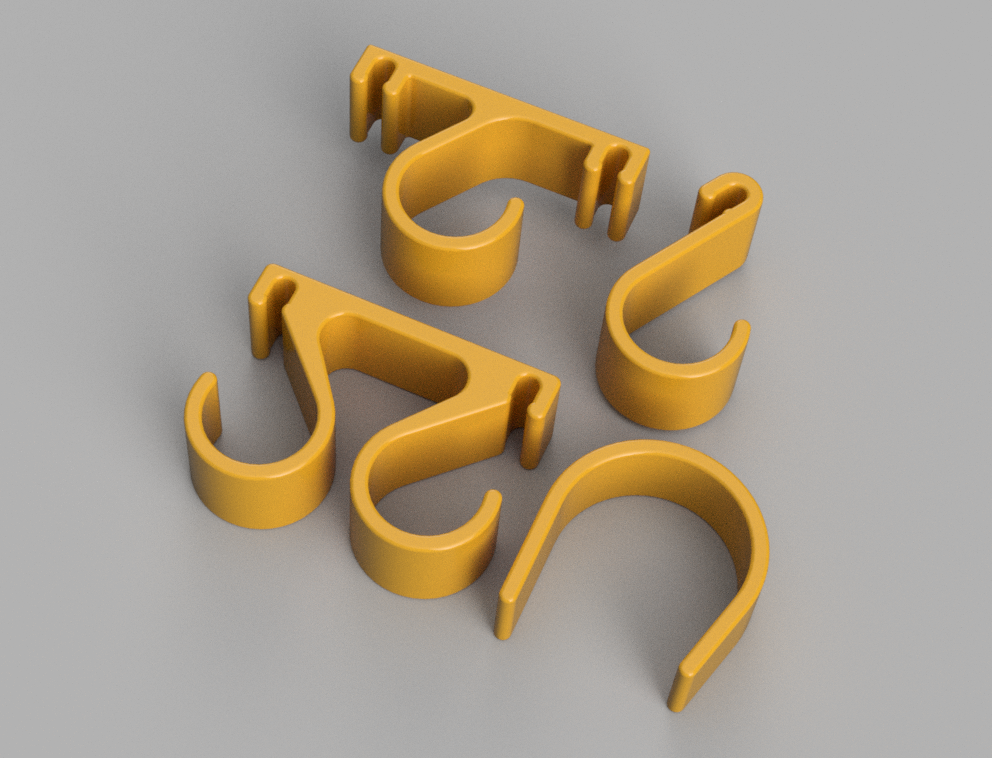

Az asztal alján két darab IKEA SIGNUM kábelrendező lakik, akiket nem szoktam nagyon szeretni, de most igencsak megörültem nekik, ugyanis így, hogy ott vannak, nem kell megfurkálnom az asztalt, elég ha olyan kampókat tervezek, amiket a SIGNUM megtart:

Az asztal alján két darab IKEA SIGNUM kábelrendező lakik, akiket nem szoktam nagyon szeretni, de most igencsak megörültem nekik, ugyanis így, hogy ott vannak, nem kell megfurkálnom az asztalt, elég ha olyan kampókat tervezek, amiket a SIGNUM megtart:

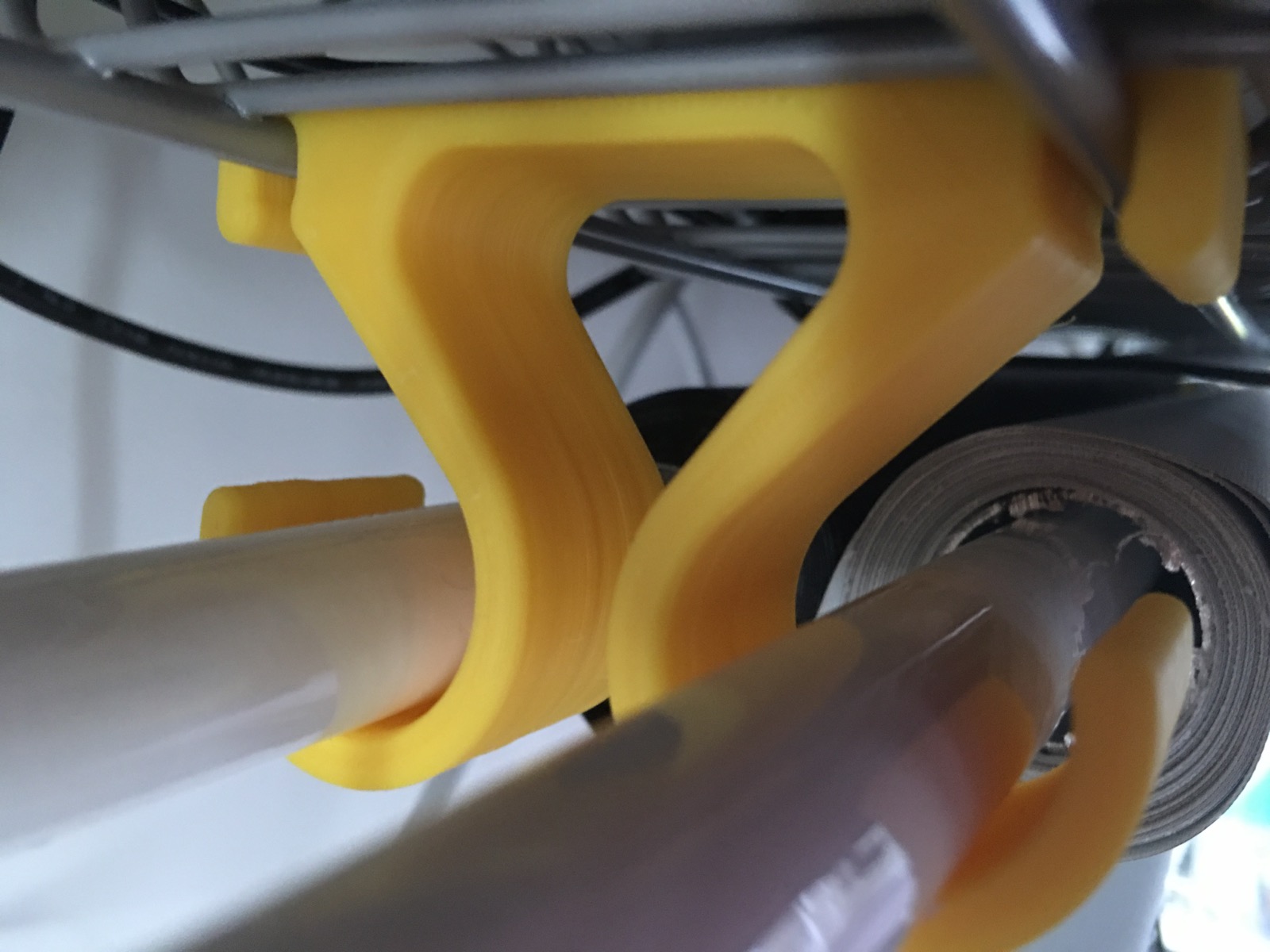

Az első próbálkozások ilyenek lettek élőben (először egy lengő horgot csináltam, aztán azt gondoltam, hogy jobb lesz, ha kicsit fixebben áll:

Az első próbálkozások ilyenek lettek élőben (először egy lengő horgot csináltam, aztán azt gondoltam, hogy jobb lesz, ha kicsit fixebben áll:

Végül a dupla horgos megoldás lett az optimális, ami egyszerre tartja a fehér és a fekete vásznat is:

Végül a dupla horgos megoldás lett az optimális, ami egyszerre tartja a fehér és a fekete vásznat is:

A horgok belső átmérője 25 mm, szóval akár vastagabb rudat is felakaszthatsz rájuk. Ha kedved kaptál, a modelleket szedheted a youmagine.com-ról.

]]>

A horgok belső átmérője 25 mm, szóval akár vastagabb rudat is felakaszthatsz rájuk. Ha kedved kaptál, a modelleket szedheted a youmagine.com-ról.

]]>

3D nyomtatás: dobókocka Ádámnak

]]>

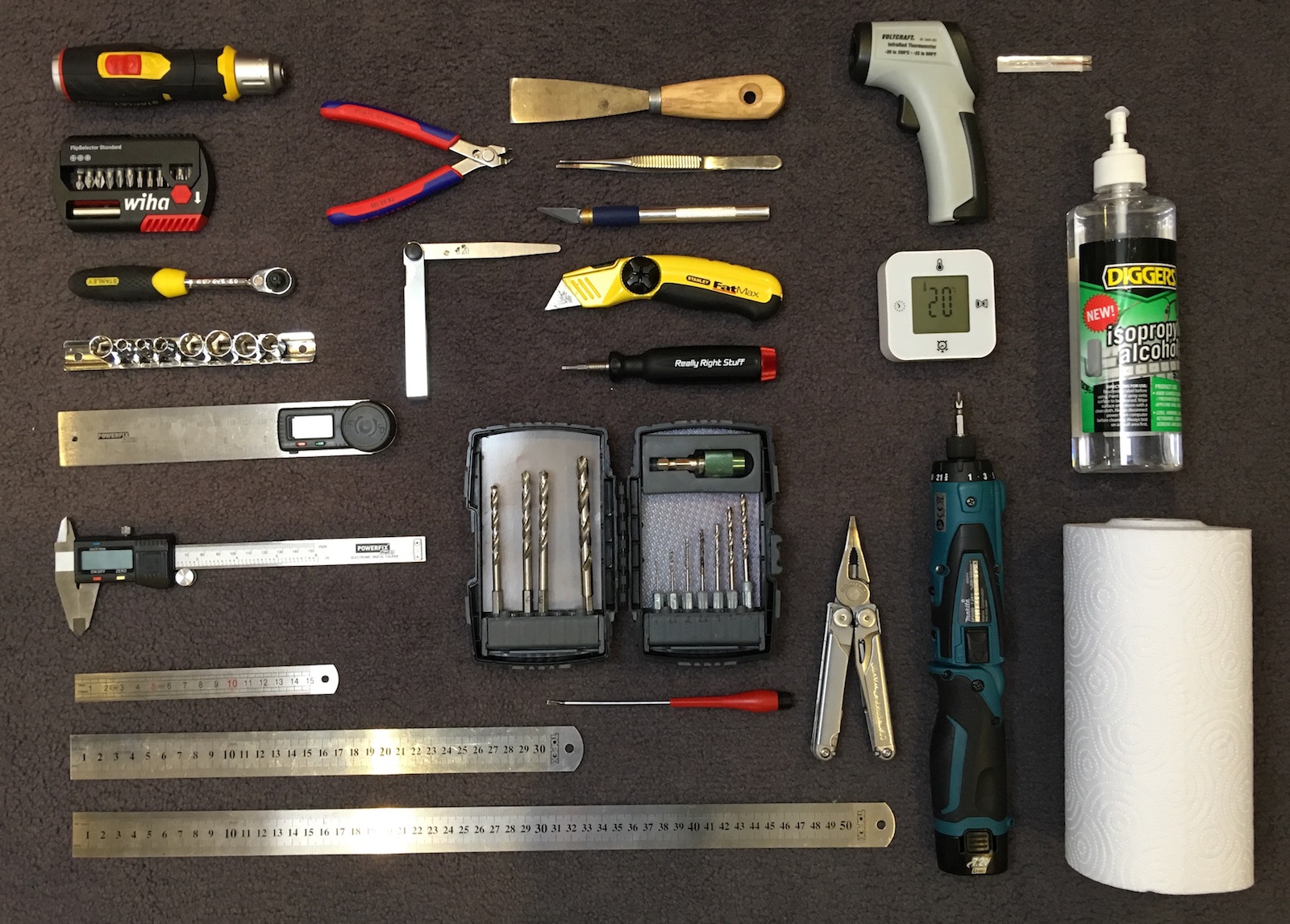

3D nyomtatás: beszéljünk a szoftverekről

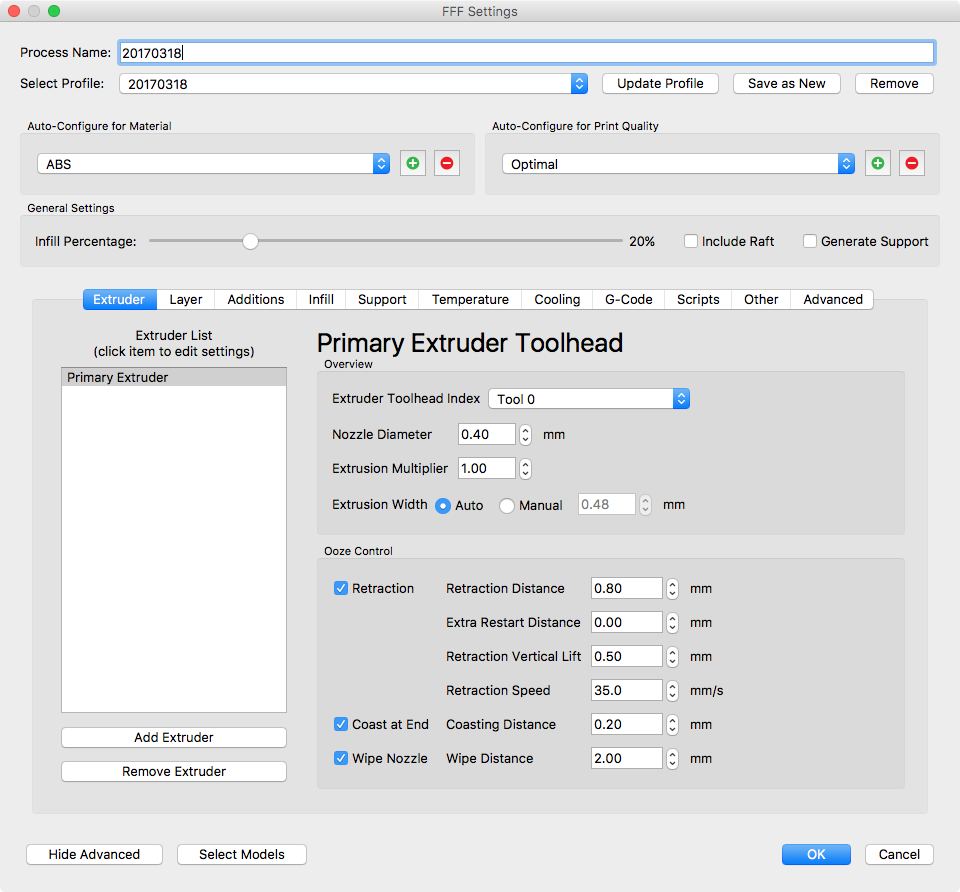

Slicerek Az 1.0-s 3D printer felhasználót eléggé tudja sokkolni a slicerek őrült mennyiségű paramétere, amiket nekünk látszólag mind tekergetnünk kellene. A valóság azonban az, hogy ettől ma nem kell rettegni, különösen akkor nem, ha olyan printert választunk,

- amelynek a gyártója támogatja az általunk használni kívánt slicert – ez esetben a gyártó jól felfogott érdeke, hogy az adott slicer szoftverhez finomra hangolt beállításokat szállítson

- amelyik körül elég nagy az aktív felhasználói közösség – majd a csapat kikóserolja a megfelelő setupot!

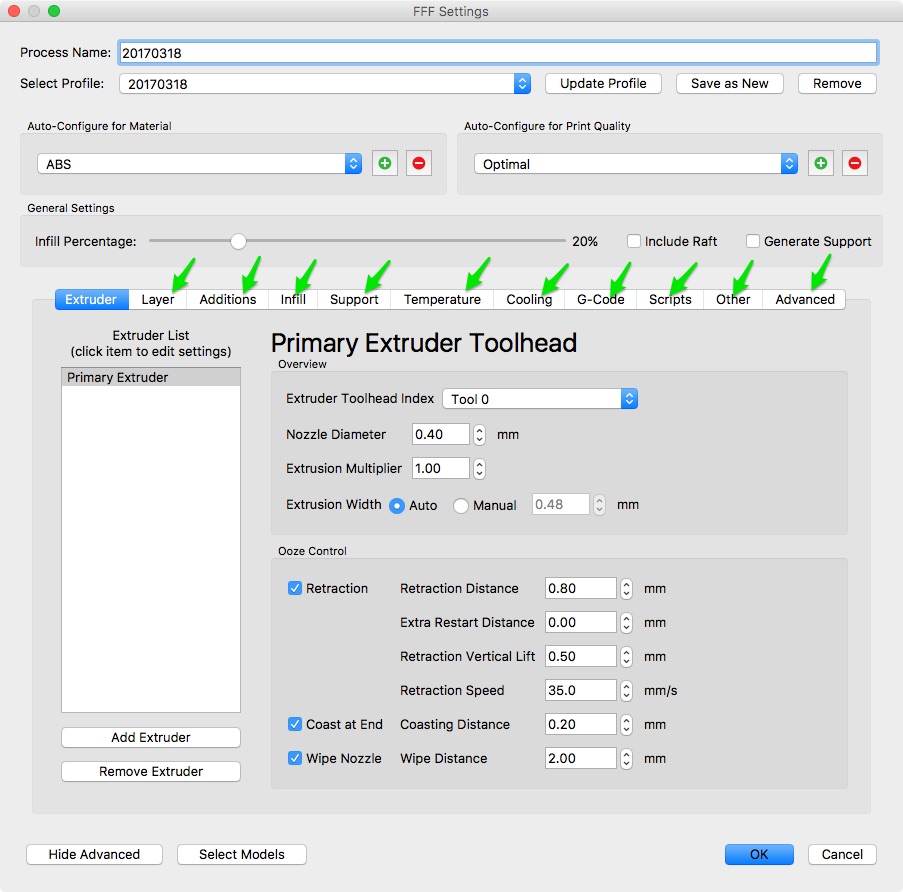

Ez pedig az advanced mód (a zöld nyilak mind újabb paraméterzuhatagot nyitnak :)):

Ez pedig az advanced mód (a zöld nyilak mind újabb paraméterzuhatagot nyitnak :)):

A slicerek paramétereinek csak egy része gépfüggő, azonban amikor nyersanyagot váltunk, akkor az anyagfüggő paramétereken is változtatni kell. Az egyes nyersanyagfajtákhoz is léteznek anyagfüggő default beállítások, ám ezek anyagminőség-függőek, azaz gyártónként némileg változhatnak (ezért van az, hogy az egyes nyomtatógyártók bizonyos, általuk is kipróbált/használt nyersanyagforrásokat javasolnak a printereikhez).

A nyersanyagok paraméterezésénél az hotend és a tárgyasztal hőfokán túl a nyomtatott testet hűtő ventillátor sebességét definiálhatjuk, illetve esetleg az extrudálás általános sebességén tekerhetünk, ha túl alacsonynak / túl nagynak éreznénk az anyagáramot. A hotend/tárgyasztal hőmérsékletét rendszerint külön definiálhatjuk a legelső és az összes többi rétegre (a Simplify3D akár rétegenként hagy ezen változtatni, de szinte sosincs szükség). Ennek az az értelme, hogy az első rétegnél a nehezebben tapadó anyagok (mint pl. az ABS) esetén érdemes kicsivel magasabb hőfokú nyersanyagot kicsivel magasabb hőfokú tárgyasztalra nyomtatni, hogy az első réteg tapadása kellően erős legyen. Persze rögtön jön a kérdés, hogy miért nem hagyjuk végig magasabb hőmérsékleten, amire a válasz az, hogy egyrészt a lágyabb anyaggal kevésbé precízen dolgozhat a printer és szinte biztos, hogy produkálni fogja az utálatos “stringing” hibát a nyomtatott modellünkön, másrészt a túl meleg tárgyasztal és nyersanyag a jellegzetes “elefánttalp” nyomtatási hibát okozza a printelt testeken.

Summa summarum, nekünk nagyjából a két hőmérsékletet kell jóra belőni. Szerencsére ehhez is van kismillió mankónk, elég mondjuk a “temperature” szóra rákeresni a Thingiverse-en és már jön is az ezernyi kalibrációs GCODE, amivel precízen belőhetjük az adott nyersanyagunkat.

Én az eSUN nyersanyagokkal az alábbi értékeket használom és nincs velük probléma:

ABS, 1st layer, hotend: 255 ℃, bed: 105 ℃

ABS, other layers, hotend: 245 ℃, bed: 100 ℃

PLA, 1st layer, hotend: 215 ℃, bed: 55 ℃

PLA, other layers, hotend: 190 ℃, bed: 55 ℃

A slicerek paramétereinek csak egy része gépfüggő, azonban amikor nyersanyagot váltunk, akkor az anyagfüggő paramétereken is változtatni kell. Az egyes nyersanyagfajtákhoz is léteznek anyagfüggő default beállítások, ám ezek anyagminőség-függőek, azaz gyártónként némileg változhatnak (ezért van az, hogy az egyes nyomtatógyártók bizonyos, általuk is kipróbált/használt nyersanyagforrásokat javasolnak a printereikhez).

A nyersanyagok paraméterezésénél az hotend és a tárgyasztal hőfokán túl a nyomtatott testet hűtő ventillátor sebességét definiálhatjuk, illetve esetleg az extrudálás általános sebességén tekerhetünk, ha túl alacsonynak / túl nagynak éreznénk az anyagáramot. A hotend/tárgyasztal hőmérsékletét rendszerint külön definiálhatjuk a legelső és az összes többi rétegre (a Simplify3D akár rétegenként hagy ezen változtatni, de szinte sosincs szükség). Ennek az az értelme, hogy az első rétegnél a nehezebben tapadó anyagok (mint pl. az ABS) esetén érdemes kicsivel magasabb hőfokú nyersanyagot kicsivel magasabb hőfokú tárgyasztalra nyomtatni, hogy az első réteg tapadása kellően erős legyen. Persze rögtön jön a kérdés, hogy miért nem hagyjuk végig magasabb hőmérsékleten, amire a válasz az, hogy egyrészt a lágyabb anyaggal kevésbé precízen dolgozhat a printer és szinte biztos, hogy produkálni fogja az utálatos “stringing” hibát a nyomtatott modellünkön, másrészt a túl meleg tárgyasztal és nyersanyag a jellegzetes “elefánttalp” nyomtatási hibát okozza a printelt testeken.

Summa summarum, nekünk nagyjából a két hőmérsékletet kell jóra belőni. Szerencsére ehhez is van kismillió mankónk, elég mondjuk a “temperature” szóra rákeresni a Thingiverse-en és már jön is az ezernyi kalibrációs GCODE, amivel precízen belőhetjük az adott nyersanyagunkat.

Én az eSUN nyersanyagokkal az alábbi értékeket használom és nincs velük probléma:

ABS, 1st layer, hotend: 255 ℃, bed: 105 ℃

ABS, other layers, hotend: 245 ℃, bed: 100 ℃

PLA, 1st layer, hotend: 215 ℃, bed: 55 ℃

PLA, other layers, hotend: 190 ℃, bed: 55 ℃

Autodesk Fusion 360

A Fusion 360-nal kapcsolatban érdekes módon ritkán kapok olyan kérdést, ami a konkrét használatával lenne kapcsolatos (lehet, hogy Fusion tutorialokat kéne csinálnom és akkor megindulna a dolog :)), de az szinte mindig azonnal jön, hogy “hogy éri meg az Autodesknek, hogy ez a cucc oktatási ÉS hobbi célra ingyenes?”. Elmondom, mit gondolok erről. Az Autodesk Fusion 360 egy igazi vadállat, nagykorú terheléses szimulációval, CNC vezérléssel, sheet metal modellezéssel és olyan helyi vagy akár brutálisan durva teljesítményű cloud renderinggel, hogy lefosom tőle a lábam. Ezzel együtt még gyerekcucc, nagyon sok buggal, de hihetetlen ígéretes szoftver. Ha munkára használnád, az évi 300 USD-ba fájna, az ingyenes educational/enthusiast licensz meg évente egyszer szól, hogy még mindig ingyen kéred-e oszt jónapot. A forever ingyenes licenszt egyébként tényleg komolyan mondják, itt van a “Free for startups, hobbyists, and enthusiasts” duma alatt a kis info ikonnál egy erre vonatkozó szöveg ezen a free trialra mutató linken. Valahol van a weben egy videó is, ahol az Autodesk CEO kiáll és elmondja explicit a kamerákba, hogy ez így is marad, mert ők szeretik a népeket meg wörldpísz. A Fusion legnagyobb konkurrense az iparági standardnek számító Solidworks, amit a gyártója a mai napig nem hozott ki (és büszkén hirdeti úton-útfélen, hogy nem is tervez kihozni) Windowson kívül más OS alá. Az Autodesk ezt jól meglovagolja, nekiálltak megcsinálni Windows és OS X alá is a saját (64 bit only) szilárdtest modellező cuccukat, ami cloudban tart minden adatot és azonnal írni kezdték hozzá iOS-re és Androidra a viewer appot is. A full cloud app mellé jól odafér a csilliárdféle collaboration tool, amivel tényleg brutális mértékben haladnak, bár én ugye ezt senkivel nem használom ki, max. Roli nézegeti a CL3D modellt odafent 🙂 BTW az igazi rúgás az lesz majd a nagy konkurrensbe, amikor az alfa állapotból kieresztik majd a browserben futó Fusion 360-at a felhasználók kezeibe, ahogyan azt a júniusi changelogban megszellőztették… A csavar szerintem ott van, hogy minden pro CAD mocskos drága és így kb. csak azokból lesz a community, akik ezek használtatát alsó hangon egyetemen tanulják, míg a Fusion 360 esetében ott a rengeteg, nagyon nem lebecsülendő hobbista népek, akiknek sokszor nagyon jó ötleteik vannak, meg hát ugye a sokkal nagyobb mintából sokkal jobb lehet a merítés is. A Fusionhöz 2-3-4 hetente jön újabb update, a fejlesztők a saját roadmapjük mellett hihetetlen aktívan figyelnek a felhasználóikra és kérik ki a véleményüket / ötleteiket. Ehhez gründoltak egy IdeaStation nevű fórumot, ahová tolhatod a saját elképzeléseidet, illetve szavazhatsz mások ötleteiről is. Hogy mennyire komolyan veszi a gyártó ezt a fórumot, azt jól mutatja az IMPLEMENTED státuszú ötletek listája. Summa summarum, a Fusion 360 brutálisan hatékony eszköz, amivel minden hibája ellenére nagyon nagy élmény dolgozni, olyannyira, hogy ha most valaki olyan munkát ajánlana, amiben Fusion 360-nal kell modellezgetni, nem sokat gondolkodnék 🙂 Remélem ez elég meggyőzően hangzott ahhoz, hogy macskás videók helyett menjél azonnal Fusiont tanulni!-) ]]>3D nyomtatás for dummies

Mi a 3D nyomtatás? A 3D nyomtatás egy additív gyártástechnológia: amíg egy CNC eszterga elvesz az anyagból és úgy készíti el a testet, addig a 3D nyomtatók összeolvadó anyagrétegeket fektetnek egymásra és így készül a kívánt objektum. Mi az FDM (=Fused Decomposition Modeling) típusú 3D nyomtatókról fogunk beszélgetni, de mielőtt nekilátok itt van egy tömör összefoglaló videó is:

A 3D print munkafolyamat

Indulásnak nézzük meg egy valós példán keresztül, hogy is néz ki, míg egy ötletből 3D nyomtatás segítségével kézzelfogható objektum lesz:- Be kell szerezni a modellt digitális formában. Ez vagy úgy lesz meg, hogy letöltesz valamit egy objektummegosztó oldalról (Thingiverse, Youmagine, …), vagy tervezel egy 3D modellező alkalmazásban egyet és exportálod azt bináris STL (vagy majd ha mindenki által támogatott szabvány lesz belőle, akkor AMF) formátumba.

- Az STL fileunkat még így magában nem érti a printerünkben futó szoftver, ugyanis az STL file csak a modellünk vektoros formájú leírása, a printerünk meg egy rém buta jószág.

A nyomtatónkban futó szoftver kb. ilyen parancsokat vár:

- mikor melyik motort milyen irányba mennyivel mozgassam meg

- mennyire fűtsem az asztalt/hotendet

- elérte-e a mechanika valamelyik végállást

G90 M83 M106 S0 M115 U3.0.10 ; tell printer latest fw version G28 W ; home all without mesh bed level G1 Y210 Z60 ; get head above bed to keep it cool M83 ; extruder relative mode M104 S170; heat up extruder to 170’C M140 S100; set bed temp M190 S100; wait for bed temp G28 W ; home all without mesh bed leveing G80 ; mesh bed leveling M104 S255 T0; set extruder temp M109 S255 T0; wait for extruder temp G1 Y-3.0 F1000.0 ; go outside pritn area G1 X60.0 E9.0 F1000.0 ; intro line G1 X100.0 E12.5 F1000.0 ; intro line G1 E-0.8000 F2100 G1 Z0.766 F1002 ; layer 1, Z = 0.266 T0 ; tool H0.266 W0.480 ; skirt G1 X99.983 Y62.078 F4800 G1 Z0.266 F1002 G1 E0.8000 F630 G1 X102.078 Y59.983 E0.1573 F2100 G1 X102.519 Y59.800 E0.0253 G1 X122.931 Y59.800 E1.0836

- A slicerek, mint ahogy a nevük is mondja, felszeletelik a szilárdtest modell STL fileunkat az általunk kért vastagságú rétegekre és ezeket a rétegeket rajzoltatják le a printerrel a generált GCODE segítségével. A slicerünk munkája borzasztó erőforrásigényes, így már érthető is, hogy ezek miért nem a printerünkben levő Arduinon futnak.

Egy adott rétegen a test belső részeit az FDM printerek esetében általában nem teljesen kitöltve rajzoltatjuk meg, mivel már kb. 20%-os belső kitöltöttség is elegendő stabilitást biztosít. Ezért a slicerek a belső részt valamilyen hálós mintával töltik fel az általunk kért mértékben – a példánkon a narancssárga rész az úgynevezett infill, 20%-os méhsejtes patternnel:

- A slicer rengeteg paramétert vesz figyelembe:

- milyen legyen a test belső kitöltöttsége

- milyen sebességgel nyomtathatunk (míg a legtöbb anyagnál 50 mm/s elfogadható nyomtatási sebesség, addig a flexibilis nyersanyagok esetében 10-15 mm/s sebességre kell csökkenteni azt)

- milyen meleg legyen a tárgyasztal és a hotend

- et cetera (minden tab újabb kupac paraméter):

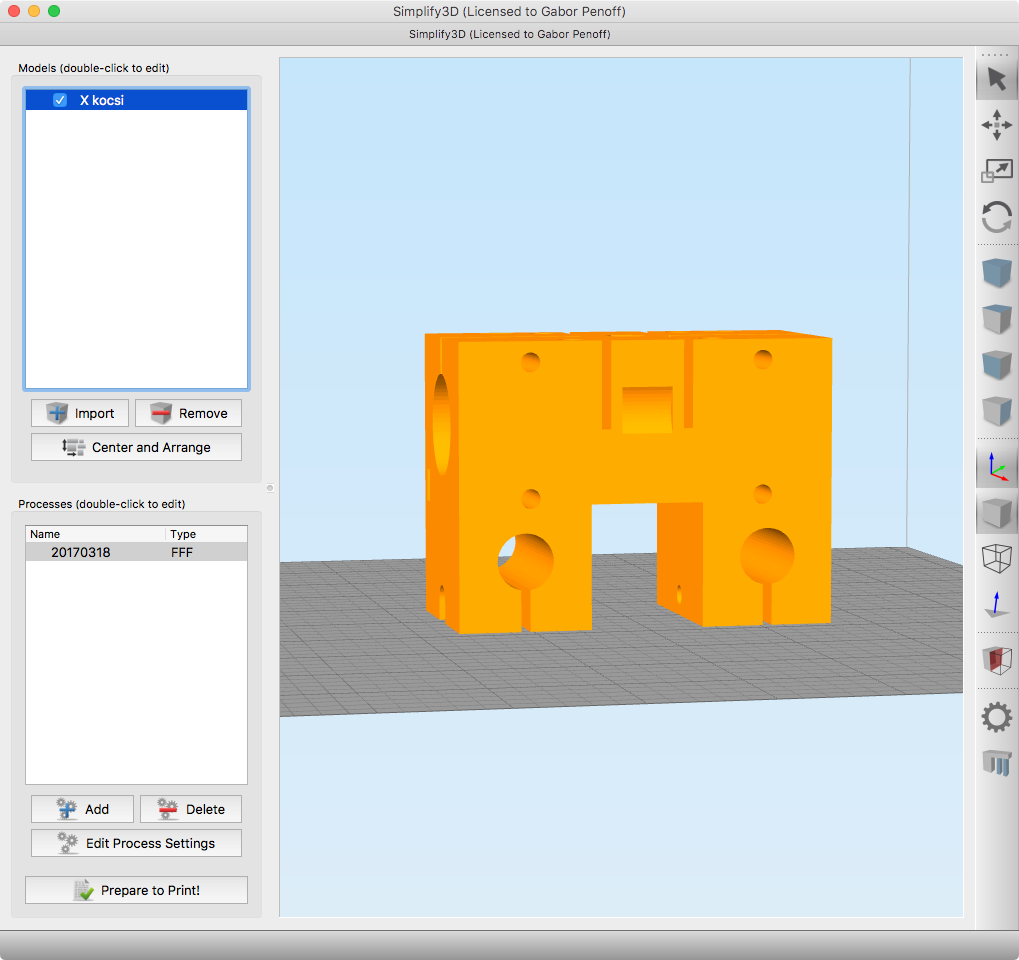

Viszont ha 180 fokban elforgatjuk, már egyáltalán nincs szükség az alátámasztásra:

Viszont ha 180 fokban elforgatjuk, már egyáltalán nincs szükség az alátámasztásra:

Persze simán adódhat olyan eset, amikor a modellünket bármilyen irányba forgatjuk, mindenképp akad majd alátámasztást igénylő része. Ilyenkor sincs minden veszve, a slicer szoftverekben erre találták ki a támaszték (support) funkciót, ami arra való, hogy az STL modellünk kilógó részei alá a slicer mesterséges támasztékot nyomtattat a printerrel műanyagból – a screenshoton a generált támaszték a sötétebb rész:

Persze simán adódhat olyan eset, amikor a modellünket bármilyen irányba forgatjuk, mindenképp akad majd alátámasztást igénylő része. Ilyenkor sincs minden veszve, a slicer szoftverekben erre találták ki a támaszték (support) funkciót, ami arra való, hogy az STL modellünk kilógó részei alá a slicer mesterséges támasztékot nyomtattat a printerrel műanyagból – a screenshoton a generált támaszték a sötétebb rész:

Ezt a támasztékot akár modellezhetnénk mi is kézzel, ám a slicerekkel a támasztékgyártás minden apró paramétere egész finoman hangolható:

Ezt a támasztékot akár modellezhetnénk mi is kézzel, ám a slicerekkel a támasztékgyártás minden apró paramétere egész finoman hangolható:

A támaszték műanyaga egy fejes printereknél ugyanabból az anyagból készül, míg több fejes eszközöknél a 2. fejben használhatunk mocskos drága vízoldható polivinil-alkoholt (=PVA) is. Ha ugyanazt a műanyagot használjuk, akkor kicsit pöcsölnünk kell majd a támaszték eltávolításával és esetenként maradhat apró nyoma a support struktúrának, viszont ha PVA-ból készíti a printerünk, akkor azt sok vízzel és némi idővel teljesen nyom nélkül kioldhatjuk a kész testünkből.

A támaszték műanyaga egy fejes printereknél ugyanabból az anyagból készül, míg több fejes eszközöknél a 2. fejben használhatunk mocskos drága vízoldható polivinil-alkoholt (=PVA) is. Ha ugyanazt a műanyagot használjuk, akkor kicsit pöcsölnünk kell majd a támaszték eltávolításával és esetenként maradhat apró nyoma a support struktúrának, viszont ha PVA-ból készíti a printerünk, akkor azt sok vízzel és némi idővel teljesen nyom nélkül kioldhatjuk a kész testünkből.

- Amint a slicerünk elkészül a GCODE-dal, az alábbiakat tudja csinálni vele:

- kimenti egy file-ba valahova. Ez esetben nekünk kell eljuttatnunk a lementett GCODE file-t a printerhez: vagy felmásoljuk a nyomtató SD kártyájára, vagy ha van vele hálózatos kapcsolatunk, akkor felmásoljuk a nyomtatóba, illetve bedobhatjuk még az Octoprint 3D printszerverünk (lásd lejjebb) uploader ablakába is.

- Kiküldheti közvetlenül az Octoprint 3D pinter szerverünknek is. A Slic3r nevű szeletelő alkalmazás képes közvetlenül az Octoprintnek küldeni a GCODE-ot, így megúszhatjuk a kétlépcsős macerát. A Simplify3D is rávehető egy kis curl trükközéssel ilyesmire.

- Kiküldheti a GCODE-ot USB madzagon keresztül közvetlenül a printernek. A Simplify3D USB-s printnél használatos printer vezérlő felülete a legokosabb, amit láttam, mégis mindenkit lebeszélnék arról, hogy a computerével nyomtattasson USB-n keresztül, egész egyszerűen azért, mert

- A computernek egész addig kell mennie, amíg a print megy, csak zabálja az áramot.

- Egy 35 dolláros, 5 Wattot fogyasztó Raspberry Pi Octorpinttel szerelve milliószor alkalmasabb eszköz erre a feladatra.

- Ha nem a slicer nyomtat USB-n keresztül, akkor nekünk kell elindítani a printjobot az Octoprint felületén, vagy magán a printeren. A nyomtatás a hotend és/vagy a tárgyasztal felmelegítésével indul, aztán jön a műanyaggal rajzolás, majd a nyomtatófej leparkol és örülhetünk vagy dühönghetünk attól függően, hogy a print hogy sikerült. Az elkészült objektumon található hibák kiértékeléséhez használjuk a csodás Simplify3D slicer fejlesztői által karbantartott, igen részletes Print Quality Troubleshooting Guide oldalt.

A printer

TLDR: ha gyorsan kell sikerélmény, vegyél összeszerelt, előre kalibrált gépet. Bővebben: Printert vásárolhatunk összeszerelve és előre kalibrálva, illetve kitben is. Ha kitet választunk, több óra nagy odafigyelést igénylő, precíz szerelési meló vár ránk és a Cartesian FDM nyomtatóknál meg kell majd küzdenünk azzal is, hogy a három tengely egymásra pontosan merőlegesen legyen összerakva. A CL3D-hez hasonló felépítésű printereknél és a H-Botoknál a nem precízen merőleges XY tengelyek azt fogják eredményezni, hogy a mozgatás közben a mechanika megszorul, míg a Prusa klónok esetében a printen fogjuk észlelni azt, hogy a modell ferdül a nem 90°-os szögben álló XY mozgatási síkok miatt. E problémától a kit-ben beszerezhető ilyen nyomtatók közül jelenleg egyedül a Prusa i3 MK2 mentes, ugyanis ő egy induktív szenzorral megkeresi a tárgyasztal 9 fix pontját és azok pozíciójából kiszámolja, hogy mennyire rontottad el a derékszöget, majd nyomtatás során a firmware ezt a korrekciót beleszámolja a mozgató parancsokba. Ezzel együtt ha kitet veszel és abból építesz, a buktatók ellenére vagy éppen amiatt sokkal gyorsabban látod majd át, hogy hogy is működik ez az egész és hol vannak a szűk keresztmetszetek és talán előbb jut eszedbe a megfelelő helyen keresni a hibát egy-egy elromlott print után. Ha most kellene vakon printert ajánlanom, az alábbi típusokat mutatnám meg neked hirtelen:- Kodama Obsidian: még nem termék, de decemberben nagy eséllyel az lesz és ár/teljesítmény viszonylatban mindenkit lever a piacon

- Prusa i3 MK2: ezt használom jelenleg is, süt-főz-mosogat, egy megbízható gép, főleg, ha zárt kamrába teszed.

- Zortrax M200: lengyel cég első, szintén Kickstarteres printere, kvázi Ultimaker-klón volt anno, a favázas Ultimaker szinte minden hibáját kiküszöbölték benne. Sok helyre ajánlottam már és nem egy olyan felhasználását ismerem, ahol szinte 3 műszakban megy folyamatosan.

- Cel Robox: brit cucc, a mai napig csodálom. Iskolákba tervezett igásló. Amikor indult, olyanokat tudott, mint senki más: két különböző térfogatáramú olvasztófej, tűszeleppel záródó nozzle, kivehető fűtött PEI tárgyasztal, nyomtatás megállítása és újraindítása, zárt kamra.

- Creality CR10: Prusa klón, V-slot mechanikával, teljesen külön dobozolt elektronikával, szép nagy tárgyasztallal, nagyon kedvező áron. Sokan kérdeztek mostanában róla, valahol commentben ki is veséztük.

Nyersanyagok

Az FDM nyomtatókat műanyagszállal etetjük. A szálak kétféle vastagságban kaphatóak: 1.75 mm és 2.85 mm standard létezik (ez utóbbit a legtöbb nyersanyaggyártó sokszor 3 mm-esnek nevezi). A nyomtatónk extrudere és olvasztófeje általában csak az egyiket eszi, de akad olyan printer is, ami mindkettővel kompatibilis. Az 1.75 mm-es szálból nagyobb hosszat kell ugyanahhoz a térfogatáramhoz mozgatni, ezért kvázi precízebben adagolható – ezért én azt javaslom, hogy ezzel kompatbilis eszközt válassz. Nyersanyagból sokféle van már, a teljesség igénye nélkül nézzünk meg párat:PLA

Polimerizált tejsav, az adalékmentes változata biológiailag lebomlik (ebből készülnek a lebomló hipermarketes reklámszatyrok). Sok PLA rendelkezik Food Safe minősítéssel, szóval ez a te anyagod, ha sütivágót akarsz csinálni. Tegyük hozzá, hogy a Food safe most csak a nyersanyagra vonatkozott, az extruderből / teflon továbbítócsőből / előtte mást olvasztó hotendből még belekeveredhet egyáltalán nem food safe cucc az olvasdt food safe PLA-dba. Pursának volt anno egy 3 mm-es nyersanyaghoz tervezett, food safe acélból készített spéci hotendje – ha izgat az ilyen, előtúrhatok egyet a CL3D dobozából, van belőle egy nullkilóméteres példányom 😉 A PLA könnyen nyomtatható: nagyon szépek a részletei, jól tapad, elég neki egy festők által használt maszkolószalag az asztalra, vagy egy 55 ℃-ra fűtött tárgyasztal. Ezzel együtt a mezei PLA alacsony hőfokon lágyul (a szélvédő mögött egy napsütés már elgörbíti), törékenyebb, mint a többi nyersanyag és könnyen vesz fel vizet a levegőből (amivel romlik is a minősége), ezért légmentesen zárva, általában szilikagéllel együtt tároljuk. A PLA olvadásakor jellegzetes, nem túl kellemetlen (bár én kémikusnak készültem, szóval ezt kezeljük fenntartással), karamellre emlékeztető illat keletkezik. A “PLA gőz” nem mérgező, de persze egyrészt ezt se szívjuk éjjel-nappal, ha nem muszáj, másrészt a “non-toxic fumes” minősítést a nem adalékolt PLA-kra aggatják a szakemberek.ABS

A másik gyakran használt nyersanyag. Ebből van a LEGO kocka, az autók műszerfala és még csillió dolog. Magasabb hőmérsékleten kell nyomtatni, 100 ℃-os tárgyasztal kell neki és mindenképpen zárt kamra. Hajlamos arra, hogy a felső hűlő rétegek magukkal húzzák az alsóbb, még egyenes rétegeket és ezáltal a nyomat alsó szélei csúnyán megpöndörödjenek (ezt hívják warpingnak), elég utálatos anyag, viszont cserébe nagyon szívós, magas hőmérsékleten lágyul, és nehezen törik. Nyomtatóalkatrészeket előszeretettel gyártanak belőle a népek. Az ABS gőze büdös és nem kifejezetten egészséges.PET és PETG

A PET ugyanaz a PoliETilén, mint amiből a tejes/kólás/Domestosos palack/flakon készül (már ha PET palackba töltik épp és nem PP-be, azaz PoliPropilénbe). Polietilénből van alacsony és magas sűrűségű (LDPE és HDPE), ezekről is dumálhatnánk, de még sok mindent akarok mesélni, úgyhogy ugorjunk a PETG variánsra, ami a polietilén Glikollal adalékolt verziója, amit már kifejezetten 3D nyomtatáshoz fejlesztettek. A PETG olyan szívós cucc, mint az ABS (olyan jól tűri a meleget, hogy sterilizálhatod), a legtöbb országban Food Safe, de ugyanúgy nem szereti a levegő nedvességét, mint a PLA. Ha az apja, a PET túlmelegszik, hajlamos homályossá és törékennyé válni, de a PETG a benne levő kristályosodást gátló glikol miatt nem. Nagyon (túl) jól tapad, nem hajlamos a warpingra. Ha ennyire szuper, akkor miért nem csak ezt használja mindenki? Azért, mert 1.5-2* annyiba kerül, mint az ABS vagy a PLA. A PETG esetén vigyázni kell, hogy a PEI borítású tárgyasztalokról a PETG-ből nyomtatott modelleket az asztalt ~50 ℃-ra visszamelegítve kezdjük el leapplikálni, különben hajlamos magával rántani a PEI sheetet is.PVA

Polivinil-alkohol, vízoldható műanyag. Arra való, hogy támasztékot nyomtassunk belőle és ezt a támasztékot később a testet vízbe mártva nyom nélkül eltüntethessük a kész modellünkből. 90 USD/kg körül mérik.Egzotikumok

- Nylon: spéci felületre nyomtatható, borzasztóan erős cucc (lásd gyorskötözők). Általában fehér vagy áttetsző verzióban kapható, nem olcsó.

- Adalékolt filamentek: fémet, fát, szénszálat, meg még talán teliholdkor áldozott fekete kakas vérét is keverik beléjük, hogy a kívánt hatást elérjék. Egy részük erősen abrazív, azaz megeszi a bronz olvasztófejet, így ha ilyet akarunk használni, edzett fejre lesz szükségünk: edzett acél, Wolfram, rubin, vagy esetleg titán fejre, ki mennyi pénzt herdálna erre. Fontos még, hogy az adalék általában nem olvad, így képes akadályt képezve feltorlódni a fejben és így eltömni azt idővel, szóval csak ésszel ezekkel.

Hardver extrák

Van pár dolog, ami a nyomtatók zömével nem érkezik, ám hasznos lehet beszerezni, vagy építeni egyet.Zárt hőkamra

Én mindenkinek azt javaslom, hogy a printerét dobozolja be. ABS-t enélkül lehetetlen nyomtatni, de ha mindenképp esküdt ellensége vagy az ABS-nek, akkor sem megvetendő, hogy a zárt kamra a légáramlás kiküszöbölésén túl két extra dolgot is megtesz neked:- csillapítja a zajt

- magában tartja az olvadt műanyag szagát

- óriás műanyag doboz: megvesszük a legnagyobb átlátszó műanyag dobozt amit találunk és ráborítjuk a gépre, ha ráfér.

- IKEA hack: IKEA bútorból építünk dobozt – természetesen jó bármilyen másik bútor, az IKEA csak úgy jön a képbe, hogy pár erre használható bútoruk (STUGVIK szekrény, LACK asztal) egészen nevetségesen alacsony áron kapható. Én a Prusának 3 darab LACK asztalból csináltam dobozt:

- Maximalista állatok vagyunk, veszünk 2020-as V-slot rudakat és abból építünk egy keretet, amire az akril lapok kerülnek. A V-slot az, amit mi a CL3D építésénél váznak használtunk, csak nálunk még egy fokkal magasabbra hágott az őrület és ezért 3030-as elemekből van a váz, hogy én is ugrálhassak rajta.

A nyersanyag tárolása

Ahogy megdumáltuk az előbb, a nyersanyagok egy része szívja a légnedvességet magába, ami nem jó. A legtöbb gyártó vákumzárt tasakban forgalmazza a nyersanyagokat, de nyomtatáshoz ezt leszeded róla. Hogy a légnedvességgel megküzdj, tárold zárt dobozban, aminek az aljába beborítasz egy adag szilikagélt. Ha nincs szilikagél a közelben, akkor nézd meg a kisállatkereskedésekben az extrább macskaalmokat, azok között van szilikagél alapú. Én is írtam erről korábban és Thomas Sanladerernek, a 3D print community egyik nagy múltú figurájának (aki mellesleg egy nagyon értelmes jó fej gyerek) is van egy egész klassz magyarázós videója, amiben olyan tárolódobozt épít, ami egyben nyersanyagadagoló is. Tomot egyébként is kövessed, nagyon informatívak a vlog bejegyzései:Octoprint

Ha a nyomtatód nem rendelkezik hálózatos interfésszel, vagy ha van neki ilyen, de buta/nem áll kézre, akkor mindenképpen érdemes megfontolni egy Octoprint server beépítését. Az Octoprint a csodás Gina Häußge gyermeke (még hogy nincsenek coder csajok!), nyílt forrású 3D printer server, ami mindent tud, ami egy 3D printer vezérléséhez szükséges:- millió módon küldhetsz neki printjobot

- teljes kézivezérlést ad webes interfészen keresztül a nyomtatóhoz, direkt kontrollokal, soros terminállal a kézi GCODE parancsokhoz

- webkamerát kezel, akár timelapse-ot csinál a printekről, ha kéred

- csillió plugin áll hozzá rendelkezésre (pl. firmware updater, ami frissíti a nyomtatód szoftverét)

- egy Raspberry Pi

- egy tápegység a RPI-hez

- egy SD kártya, amire az Octoprintet installálod

- a telepítés idejére egy monitor és egy billentyűzet (mivel az Octoprint egy headless server, ezért ez az üzemeltetéséhez nem kell már)

- egy doboz a Raspberry Pi számára (itt a remek alkalom az első hasznos dolgot kinyomtatni!)

- ha akarsz kamerát használni, akkor egy Octoprint kompatibilis webkamera

Hőmérők

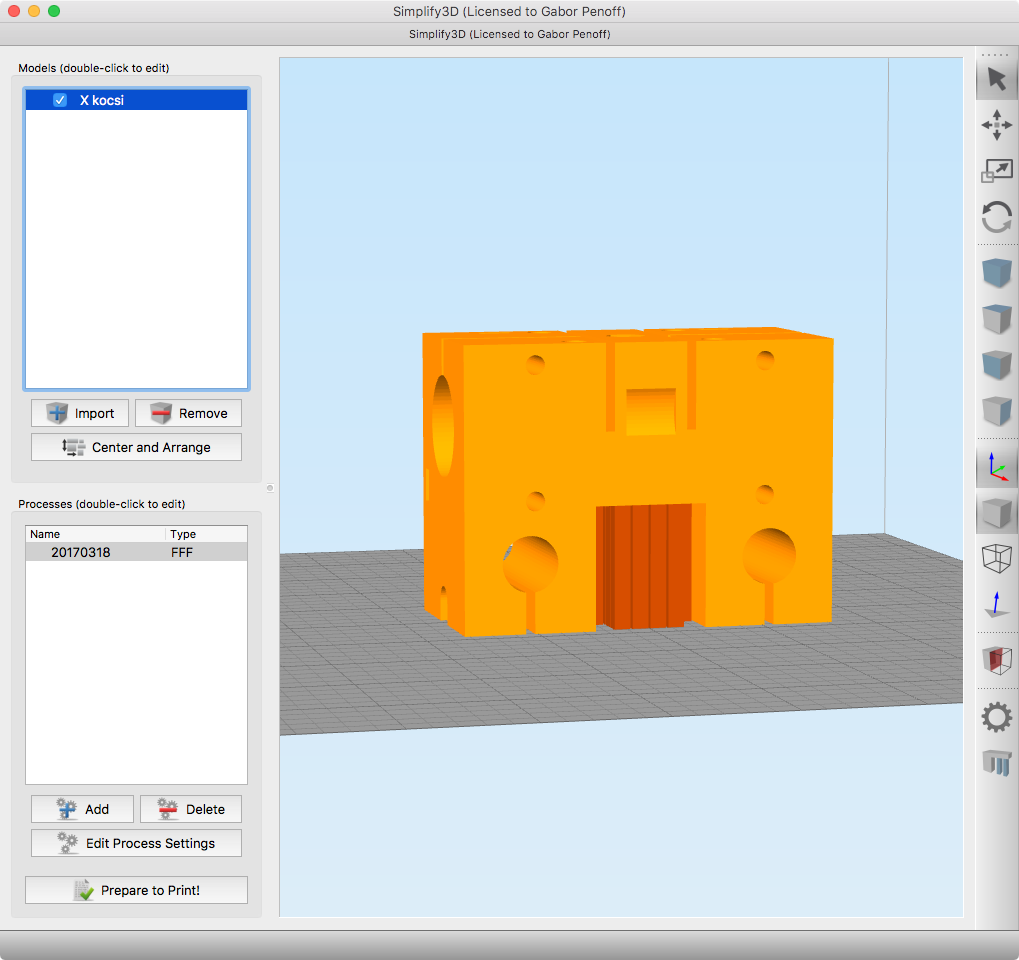

Néha rád jöhet majd, hogy a hőkamra hőmérsékletét monitorozd, vagy csak szúrópróbaszerűen ránézz a tárgyasztal fűtésére. A hőkamrához vegyél egy buta konyhai hőmérőt, ami 50 ℃-t tud (én egy kétpálcás IKEA KLOCKISt használok erre a célra), a tárgyasztalt tesztelni pedig tökéletes egy lézerirányzékos infra hőmérő – persze ha van egy FLIR otthon, akkor nem kell az infra pisztollyal pöcsölni 🙂Eszközök

Igyekszem mindent felsorolni, amit én a saját 3D print munkamenetemben bárhol rendszeresen használok. Azt vegyük alapnak a listában, hogy minden szerszámunk jó minőségű kell, hogy legyen – ha van kivétel, azt külön kiemelem. Nézzük:

- Digitális tolómérő: ha bármit tervezel majd CAD-ben, ez elengedhetetlen. Nem kell csilliárd pénzekbe kerülő darab, a legmezeibb is tökéletesen megteszi.

- Digitális szögmérő: ritkán kell, de amikor szükség van rá, ezerszer többet ér, mint a fixek!

- 15-30-50 cm-es fémvonalzók: amikor a tolómérő nem elég. A fémvonalzók a műanyag szarokkal ellentétben a sarkuknál kezdik a 0 mm-t, hálás darab mind. Persze a fél méteressel is lehet 15 centit mérni, de hidd el, megéri a háromféle méret.

- Csavarhúzó mindenféle csavarhoz, ami a printeren van: nem esszenciális, de én javaslom, hogy tarts a printer közelében egy szettet. Imbuszkulcs helyett én hosszú szárú T imbuszokat, és/vagy imbuszbites csavarhúzó(ka)t javaslok, mert kevésbé macerás velük dolgozni.

- A hotend nozzle átmérőjével egyező csőkulcs: jól jön majd, amikor hegyet akarsz cserélni (amit a benne levő olvadt műanyag miatt csak minimum 190°-osan lehet).

- Erős kombinált fogó: én egy Leatherman Wave-et használok 5. éve a printerekhez, számtalan esetben segített már, a leggyakrabban használt kéziszerszámom ever. Tökéletes lesz a hotend heater blokkot ellentartani, amikor a hegyet tekered ki belőle.

- Lekerekített sarkú spakni: ez a 3D print mágus legfontosabb szerszáma, ezzel feszegeti le a modellt a tárgyasztalról. Legyen éles, de a sarkai kerekek, nehogy kiszúrd vele a burkoló réteget.

- Csipesz: jól jön, amikor az olvadt műanyagot nem a tömpe ujjacskáiddal akarod leszedni majd a 200+ ℃-os hotend végéről.

- Erős textilvágó kés és egy finomabb, minél vékonyabb pengéjű szike: ha a nyomtatott modellen marad felesleges anyag, ezekkel kell lebányászni. Az erős textilvágó jó lesz a makacs részekre, a szike meg a precízekhez.

- apró pengéjű, ferde csípőfogó: sorjázásnál perfekt.

- Apró akksis csavarbehajtó és bites fúrószárak M3..M8 méretig: műanyag furatot általában úgy nyomtatunk, hogy az feszes legyen és egy fúróval állítjuk valós méretre. Lehetne persze tokmányos fúrószárunk is, de minek szivassuk magunkat, ha nem muszáj.

- Vékony és hosszú lapos csavarhúzó: látszólag érthetetlen szerszám ide, pedig a fogó után nálam a második legtöbbet használt tool. Az enyém 2.5 mm átmérőjű edzett acélból készült, 80 mm hosszú eszköz – hidd el, ez a tökéletes szerszám bármiféle beszorult izé kipiszkálására.

- 0.35 mm-es akkupunktúrás tű: ezzel pucolhatod a hotend hegyét és semmi mással! Nem fúrunk bele a bronzba méretazonos fúróval, mert tönkreteszed! Szerencsére Tom is itt van, hogy elmagyarázza rögtön, hogyan pucolunk dugult nozzle-t:

- szelephézag mérő: ez opcionális cucc, akkor jön jól, ha a nyomtatrónk nem tud automatikus tárgyasztal kalibrálást. Ilyenkor a megfelelő vastagságú szelephézag mérőt az asztal és a nozzle közé rakva precízen beállítjatjuk az első réteghez szükséges nozzle-bed távolságot.

Fogyóeszközök

- izopropil alkohol: ezzel zsírtalanítod a tárgyasztalt minden nyomtatás előtt. Nem elfelejteni, mert az ujjadról az asztalra került zsírra nem tapad meg az olvadt műanyag és ha az első réteg rossz lesz, akkor az egész print az. Ha nincs izopropil alkohol, próbálkozhatsz a háztartási üvegtisztító sprayyel is.

- konyhai papírtörlő: ezzel hordod fel az izopropil alkoholt az asztalra.

- aceton: a hotend hegyébe beragadt ABS-t (de csak azt) ezzel oldhatod – elég egy fél órányi áztatás és már jön is ki a dzsuva. Itt szeretném megemlíteni, hogy amint először olvasol arról, hogy a PLA-t a hotendedből jó ötlet a diklórmetánnal kioldani, ezt gyorsan felejtsd is el: a DCM rohadt mérgező anyag, nem gyerek kezébe való. PLA-t inkább nem oldunk, helyette felhevítjük 250 ℃-ra a hotendet és hagyjuk, hogy kicsepegjen belőle.

Szoftverek

A 3D nyomtatás workflow háromféle szoftvert is érint:- kell valami, amivel megtervezzük a modellünket – ez nagy eséllyel egy CAD lesz

- kell egy slicer, ami a szilárdtestmodell STL fileunkból GCODE-ot csinál a nyomtatónknak

- végül opcionálisan szükségünk lehet egy 3D printer szerverre – ez pedig a fent már tárgyalt Octoprint

Modellező szoftverek

Autodesk Fusion 360 A legkedvencebb paraméteres CAD alkalmazásom, sajna cloud only, de már megbékéltem vele így is. Sok hibája van még mindig, de a fejlesztés folyamatos, nagyon aktív közösség használja. A tanuló/hobbi (educational/enthusiast) licensz ingyenes, mindössze évente meg kell újítanod azzal, hogy deklarálod egy formon, hogy még mindig nem pénzkereseti eszköz a cucc. Nemsokára jön a webes Fusion 360, illetve kész van a még elég suta, de azért már használható iOS viewer app is. Egyszer ha nagyon sok időm lesz, nekiállok tutorialokat csinálni hozzá. A Fusion 360-nak csak az a titka, hogy a fejlesztők által megálmodott szigorú workflow szabályokat illik követni ahhoz, hogy gyorsan és hatékonyan tudjunk benne dolgozni. Ha Fusion 360-at akarsz tanulni, akkor elsősorban Tyler Beck TECH & ESPRESSO vlogját ajánlanám hozzá. Legelőször nézd végig a Sketchekről és a contrainerkről szóló bejegyzéseket, aztán jöhet a többi. Modellezéshez persze bármi más is használható, ami STL outputot képes generálni. A maker community másik nagy kedvence az OpenSCAD, amiben kizárólag scripttel lehet modellezni, de sokan használják a szintén webes TinkerCADet, a multiplatform nyílt forrású Blendert vagy akár a Google SketchUpját is.Slicerek

Három játékost említenék meg azok közül, amikhez szerencsém volt:- Simplify3D: fizetős, mocsok drága, de a custom support struktúráival messze a legjobb szeletelő alkalmazás.

- Slic3r: nyílt forrású, ingyenes, nagy tudású app, a GUI Perl-ben, a slicing engine mára már rendes multithreaded C++-ban implementálva. Ez a leggyorsabb szeletelő cucc ma. Prusáék az i3 MK2-höz csinálnak belőle egy dedikált forkot.

- Cura: független slicerként indult, mára az Ultimaker gondozza, de továbbra is ingyenes alkalmazás, számos printer gyártó ajánlja a saját gépéhez.

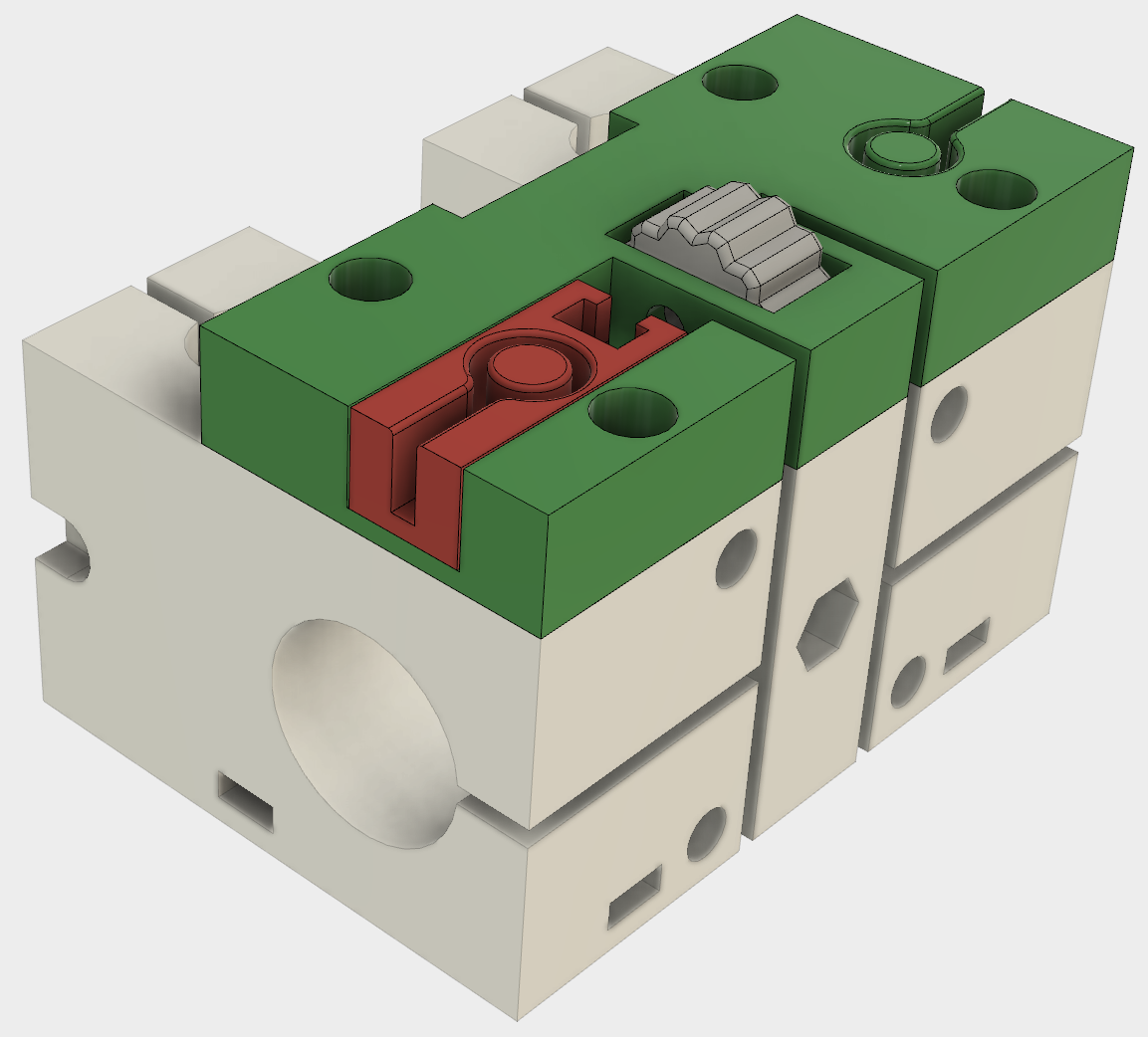

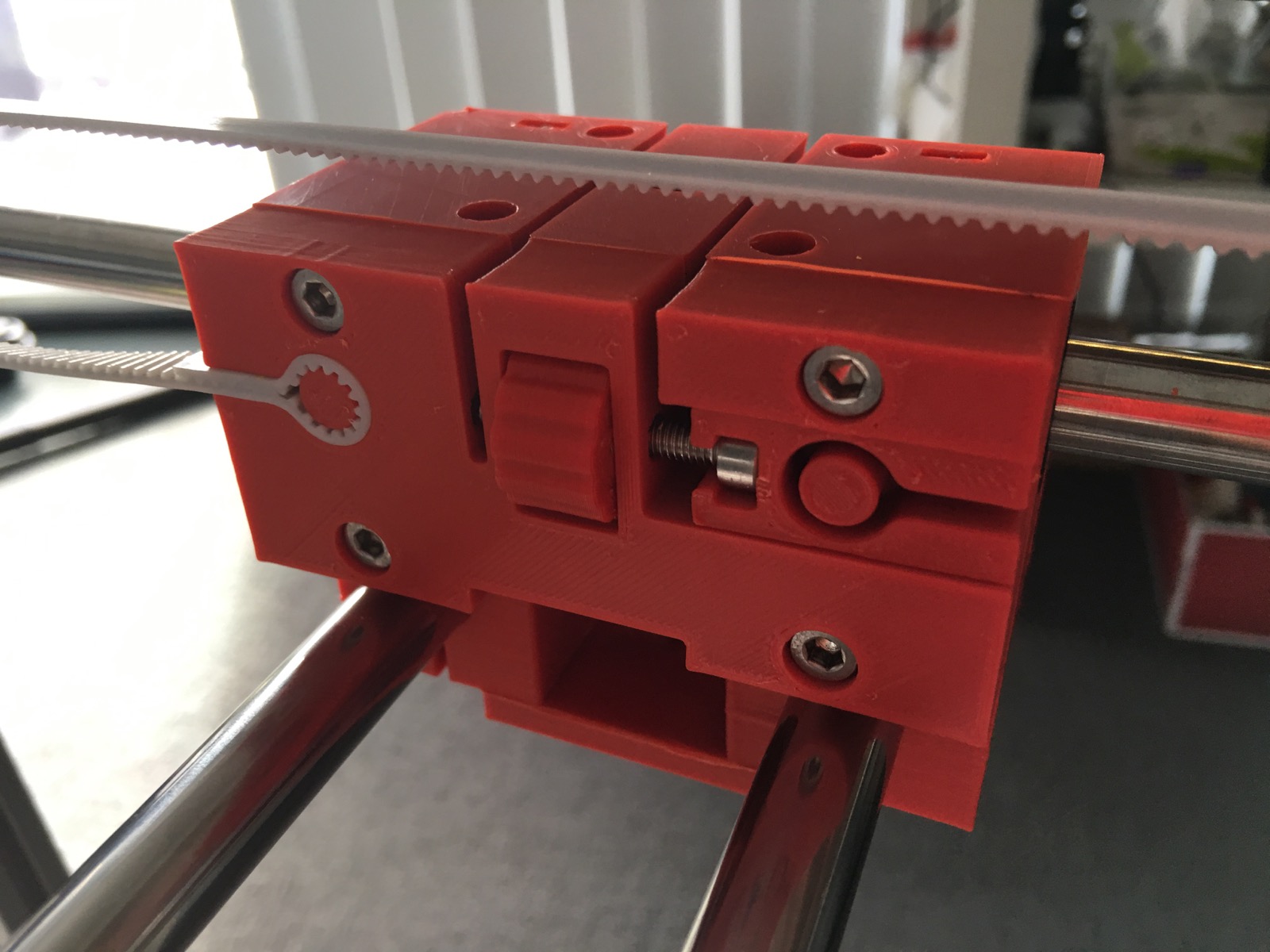

3D nyomtatás: A CL3D Y kocsi esete a Fusion 360 Sketch constrainekkel

CL3D építése elég nyögvenyelősen halad. Könnyen módosítható, megbízható és főleg szerethető printert akarunk Rolival építeni, amiben viszonylag kevés a nyomtatott komponens, különös tekintettel az állandóan mozgásban levő mechanikára. Az egyik ilyen, alumíniumból marandó alkatrész az Y kocsi: az a két egymással szemben elhelyezett elem, ami az X tengelyeket és a rájuk pakolt hóbelevancot (extruder, hotend) cipeli:

Nekiálltam az Y kocsi elkészítésének és közben annak érdekében, hogy a műanyag prototípus is kipróbálható (vagy akár használható) eszköz legyen, felrúgtam pár tervezési szabályt, amitől egy esztergályos biztosan a falnak menne, ám Józsinak (=Józsi a bal oldalamon zakatoló Prusa i3 MK2) ez meg se kottyan. Mutatom, mit csináltam!

Az Y kocsi a saját, Y tengelyén két darab, 12 mm-es, alumínium tokozású, kenésmentes IGUS csapággyal csúszkál, az aljába csavarozzuk az X kocsit mozgató léptetőmotort és az oldalára kell valahogy rögzítenünk a GT2 ékszíjat, ami az Y kocsik mozgatását végzi majd.

A precíz mozgás érdekében az ékszíjaknak feszesnek kell lenniük. Az X és az Y kocsik mozgásához mi nyitott, fémszállal erősített GT2-es szíjat használunk, így a szíjvégek rögzítését valahogy úgy kell megoldanunk a kocsikon, hogy azok feszessége egyszerűen állítható legyen. Ehhez azt a megoldást választottuk, hogy a szíj egyik vége fixen rögzítve lesz, míg a másikat egy csavaros mechanika segítségével lehet a kocsi felé húzni igény szerint, így:

Nekiálltam az Y kocsi elkészítésének és közben annak érdekében, hogy a műanyag prototípus is kipróbálható (vagy akár használható) eszköz legyen, felrúgtam pár tervezési szabályt, amitől egy esztergályos biztosan a falnak menne, ám Józsinak (=Józsi a bal oldalamon zakatoló Prusa i3 MK2) ez meg se kottyan. Mutatom, mit csináltam!

Az Y kocsi a saját, Y tengelyén két darab, 12 mm-es, alumínium tokozású, kenésmentes IGUS csapággyal csúszkál, az aljába csavarozzuk az X kocsit mozgató léptetőmotort és az oldalára kell valahogy rögzítenünk a GT2 ékszíjat, ami az Y kocsik mozgatását végzi majd.

A precíz mozgás érdekében az ékszíjaknak feszesnek kell lenniük. Az X és az Y kocsik mozgásához mi nyitott, fémszállal erősített GT2-es szíjat használunk, így a szíjvégek rögzítését valahogy úgy kell megoldanunk a kocsikon, hogy azok feszessége egyszerűen állítható legyen. Ehhez azt a megoldást választottuk, hogy a szíj egyik vége fixen rögzítve lesz, míg a másikat egy csavaros mechanika segítségével lehet a kocsi felé húzni igény szerint, így:

A képen látható piros bigyó végébe belefekszik egy M4-es csavar, amit az utána következő szürke bordás hengerben elhelyezett M4-es anyába hajtunk. Így a szürke elemet tekerve állítható a szíj feszessége. A szíjak befogását egy egyszerű visszaforduló hurok intézi mindkét oldalon.

A CL3D-t Autodesk Fusion 360-ban tervezzük, ami egy csodás szoftver, amikor épp nem fagy indokolatlanul rommá vagy cibálja bármi mással az idegeinket. A Fusion 360 gyorsan tanulható, nagyon kényelmes parametrikus CAD alkalmazás – ha a készítők agyából kibuggyant tervezési alapszabályokat betartod, akkor elég sok örömet tud okozni. Az egyik ilyen szabály, hogy lehetőleg 2D rajzokból (=sketch) induljon a 3D szilárdtestek modellezése és ezek a rajzok mindig szigorúan definiáltak (=fully constrained) legyenek. Ennek megfelelően az embergyerek törekszik is ilyenre, de sajna vannak esetek, amikor ez nem jön össze – az egyik ilyen probléma adta az alapját annak, hogy megírjam ezt a bejegyzést.

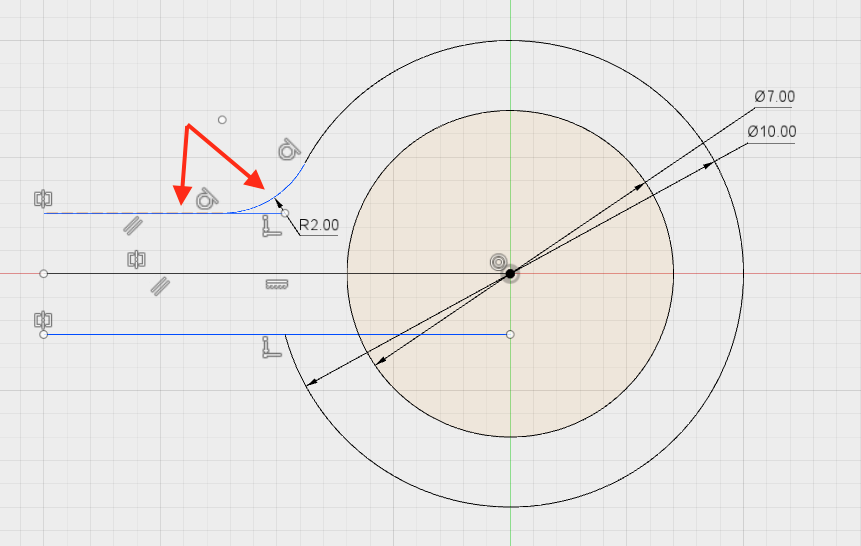

Tervezzük meg minden köcöléktől mentesen a GT2 szíjat tartó vápát 2D-ben úgy, hogy az egy darab extrudáló paranccsal használható szilárdtestté alakuljon. Mutatom:

A bibi itt keletkezett:

A képen látható piros bigyó végébe belefekszik egy M4-es csavar, amit az utána következő szürke bordás hengerben elhelyezett M4-es anyába hajtunk. Így a szürke elemet tekerve állítható a szíj feszessége. A szíjak befogását egy egyszerű visszaforduló hurok intézi mindkét oldalon.

A CL3D-t Autodesk Fusion 360-ban tervezzük, ami egy csodás szoftver, amikor épp nem fagy indokolatlanul rommá vagy cibálja bármi mással az idegeinket. A Fusion 360 gyorsan tanulható, nagyon kényelmes parametrikus CAD alkalmazás – ha a készítők agyából kibuggyant tervezési alapszabályokat betartod, akkor elég sok örömet tud okozni. Az egyik ilyen szabály, hogy lehetőleg 2D rajzokból (=sketch) induljon a 3D szilárdtestek modellezése és ezek a rajzok mindig szigorúan definiáltak (=fully constrained) legyenek. Ennek megfelelően az embergyerek törekszik is ilyenre, de sajna vannak esetek, amikor ez nem jön össze – az egyik ilyen probléma adta az alapját annak, hogy megírjam ezt a bejegyzést.

Tervezzük meg minden köcöléktől mentesen a GT2 szíjat tartó vápát 2D-ben úgy, hogy az egy darab extrudáló paranccsal használható szilárdtestté alakuljon. Mutatom:

A bibi itt keletkezett:

A rajzon a fekete szín azt jelenti, hogy az adott vonal teljesen definiált, míg a kék szín azt, hogy az meg nem. A nem teljesen definiált rajzból semmi jó nem származik: a későbbiekben ha módosítanod kell rajta, látszólag kiszámíthatatlanul viselkedik (igaziból az történik, hogy van szabad dimenzió amerre változhat és ezért fog is).

Sajna ha a Fusion 360-ban két egymást metsző vonalra őket érintő ívet csak ott kérhetsz, ahol a két vonal egy közös pontban találkozik. Ehhez a fenti videóban is látható módon el kell törnöd a kört, illetve az azt metsző vízszintes vonalat is. Onnantól viszont, hogy megszakítod az addig teljesen definiált vonalakat, azok részben definiálttá válnak és bekékül az érintett rész a francba, az égből varangyok esnek és a bolygót elpusztító meteor is vészesen közel kerül. Summa summarum, ne törjünk vonalat. Akkor meg mi a rák legyen?

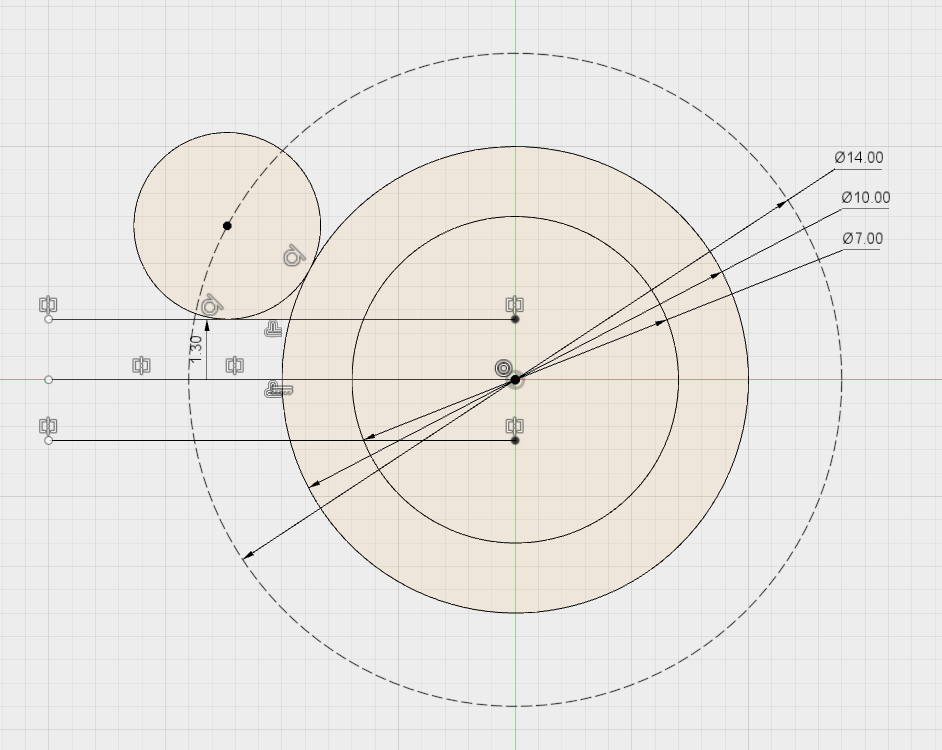

Kétféle megoldás is van: az egyik a rajzon történik némi constrain trükkel: ehhez húzunk egy 14 mm-es koncentrikus kört a 10 mm-es kör köré, arra rajzolunk egy, a 10 mm-es kört érintő kört, majd ezt a segédkört egy másik érintő constrain alkalmazásával rávesszük, hogy érintse a felső egyenesünket is. Ebből az lesz, hogy kapunk egy szép, az egyenest és a 10 mm-es körünket is érintő ívet (a képen a két kis kört érintő szakasz ikon jelöli a definiált constrainjeinket):

A rajzon a fekete szín azt jelenti, hogy az adott vonal teljesen definiált, míg a kék szín azt, hogy az meg nem. A nem teljesen definiált rajzból semmi jó nem származik: a későbbiekben ha módosítanod kell rajta, látszólag kiszámíthatatlanul viselkedik (igaziból az történik, hogy van szabad dimenzió amerre változhat és ezért fog is).

Sajna ha a Fusion 360-ban két egymást metsző vonalra őket érintő ívet csak ott kérhetsz, ahol a két vonal egy közös pontban találkozik. Ehhez a fenti videóban is látható módon el kell törnöd a kört, illetve az azt metsző vízszintes vonalat is. Onnantól viszont, hogy megszakítod az addig teljesen definiált vonalakat, azok részben definiálttá válnak és bekékül az érintett rész a francba, az égből varangyok esnek és a bolygót elpusztító meteor is vészesen közel kerül. Summa summarum, ne törjünk vonalat. Akkor meg mi a rák legyen?

Kétféle megoldás is van: az egyik a rajzon történik némi constrain trükkel: ehhez húzunk egy 14 mm-es koncentrikus kört a 10 mm-es kör köré, arra rajzolunk egy, a 10 mm-es kört érintő kört, majd ezt a segédkört egy másik érintő constrain alkalmazásával rávesszük, hogy érintse a felső egyenesünket is. Ebből az lesz, hogy kapunk egy szép, az egyenest és a 10 mm-es körünket is érintő ívet (a képen a két kis kört érintő szakasz ikon jelöli a definiált constrainjeinket):

Ehhez persze trükköztünk, hiszen a Fusion érintő constrainje kényszerítette a helyére a kerekítő ívet adó segédkörünket, nekem viszont akkor lenne igazán szép a megoldás, ha meg tudnám mondani, hogy hogyan szerkesztem ki a segédkör és a felső vonal metszetét, mert így a könnyítős constrain nélkül is előállhatna a geometria.

A másik megoldás a rusnya verzió, amikor hagyjuk a kerekítést a francba 2D-ben, extrudálunk és a szilárdtest modell két élére kérünk 2 mm kerekítést – de ez az agyatlan userek fegyvere, így nem is foglalkozunk vele 🙂

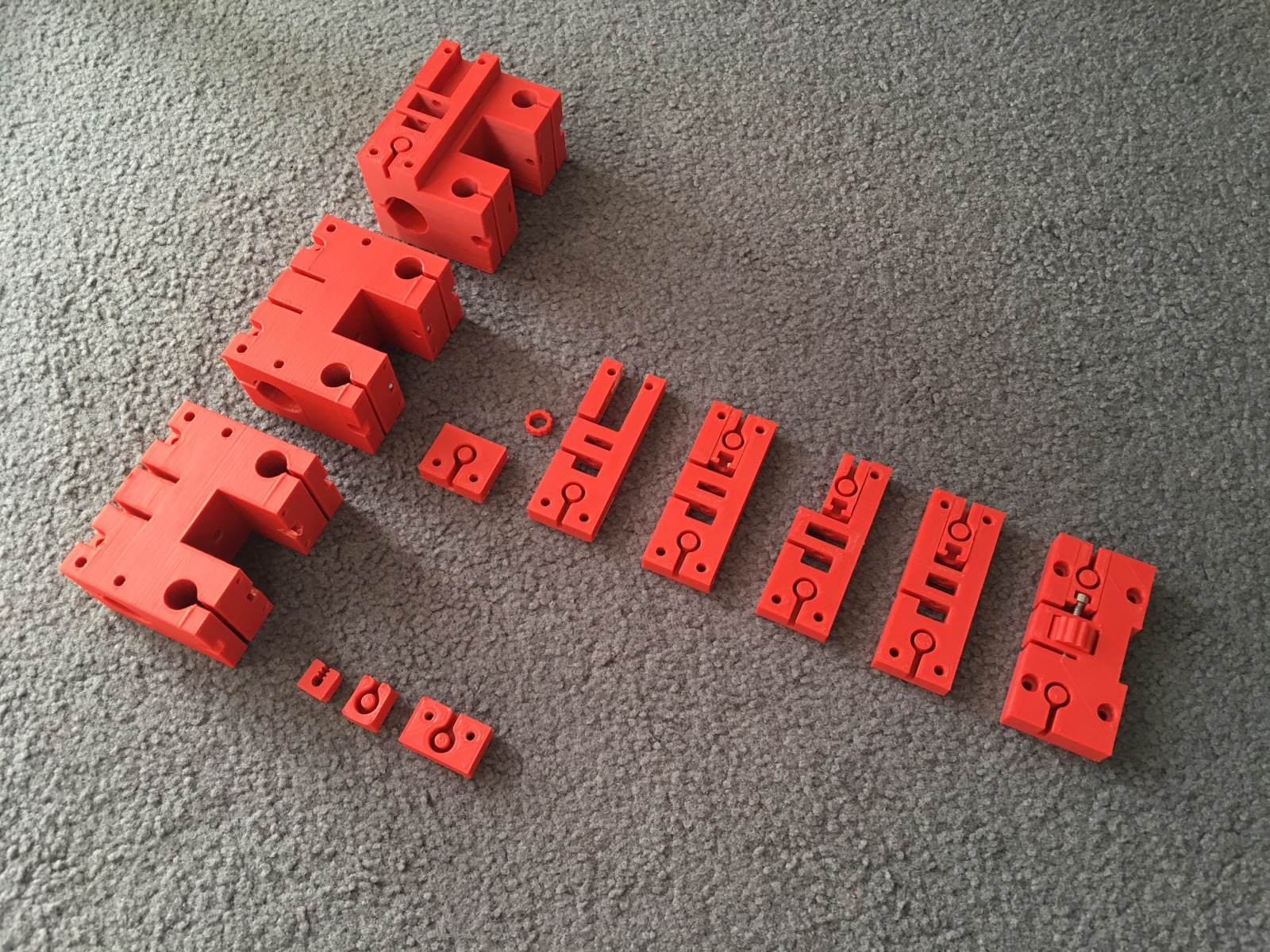

Summa summarum, a fenti verzió átment pár iteráción, mire mosolyogtam a végeredmény láttán:

Ehhez persze trükköztünk, hiszen a Fusion érintő constrainje kényszerítette a helyére a kerekítő ívet adó segédkörünket, nekem viszont akkor lenne igazán szép a megoldás, ha meg tudnám mondani, hogy hogyan szerkesztem ki a segédkör és a felső vonal metszetét, mert így a könnyítős constrain nélkül is előállhatna a geometria.

A másik megoldás a rusnya verzió, amikor hagyjuk a kerekítést a francba 2D-ben, extrudálunk és a szilárdtest modell két élére kérünk 2 mm kerekítést – de ez az agyatlan userek fegyvere, így nem is foglalkozunk vele 🙂

Summa summarum, a fenti verzió átment pár iteráción, mire mosolyogtam a végeredmény láttán:

Ráadásul a hétvégén rájöttem, hogy hogy fog szegény sokat szidott Prusa i3 MK2 megbízhatóan nagy darab ABS elemeket nyomtatni, így hétfő óta ontja a modelleket (ebből majd lesz másik poszt):

Ráadásul a hétvégén rájöttem, hogy hogy fog szegény sokat szidott Prusa i3 MK2 megbízhatóan nagy darab ABS elemeket nyomtatni, így hétfő óta ontja a modelleket (ebből majd lesz másik poszt):

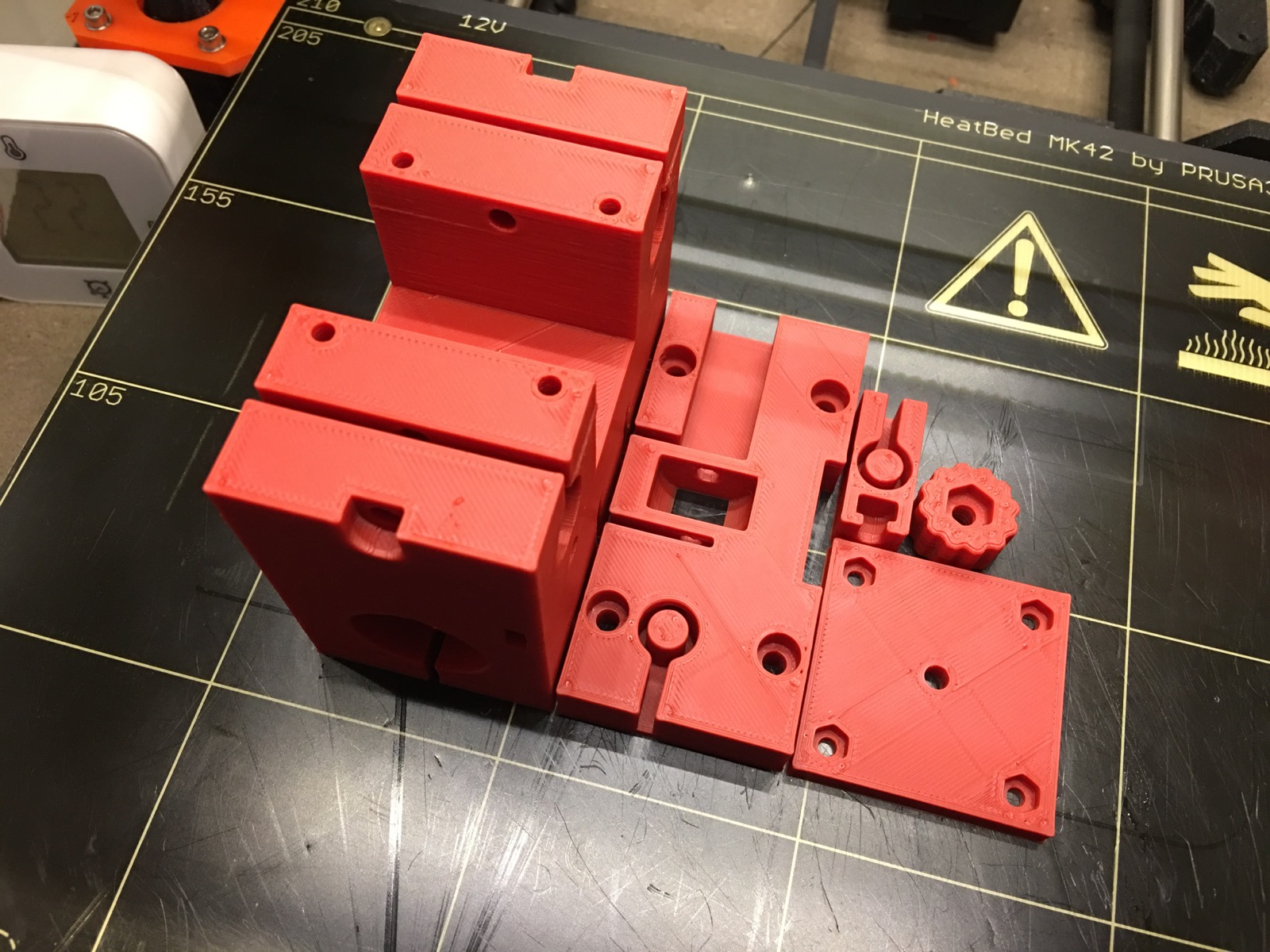

Végül hogy értsd: így néz ki az egyik Y kocsi a helyére pakolva, de még ékszíjfeszítés előtt:

Végül hogy értsd: így néz ki az egyik Y kocsi a helyére pakolva, de még ékszíjfeszítés előtt:

]]>

]]>

3D nyomtatás: printer ajánló – Kodama3D Obsidian

additív gyártás egyik atyjának tekintett Hideo Kodamáról elnevezett Kodama3D cég Obsidian nevű printere Kickstarteren:

Obsidian 3D Printer – Kickstarter Video from Kodama, Inc. on Vimeo.

Az első preview videók alapján úgy tűnt, hogy a printer XY síkok mentén a coreXY elv alapján mozog, azonban a kampányoldalon látható képek alapján ő is hagyományos Cartesian modell lesz (a specifikációk között még most is a coreXY technikára használt másik kifejezés, a H-Bot szerepel, de ezen az animáción már Cartesian mechanika van). Az Obsidianról prototípus fázisban lévén még csak marketing anyag (és pár nem sokat mondó preview videó) fellelhető, de ezekből kb. a következő pro/con lista áll össze a teljes kiépítésű változatról: Pro:- relatíve könnyű és nagyon picike: 5.5 kg, 270x290x310 mm → simán lehet belőle mindenhova cipelős printer

- összeszerelt gép, plug&play → nem kell neked küzdeni az építéssel és a gyár nem fog rosszul konfigurálni semmit

- kellően merev, alumínium váz → stabil kis ördög lesz

- csak a két oldalát és a tetejét kell majd bedobozolni, hogy ABS-t vagy PETG-t nyomtathass vele hatékonyan

- mindenféle 3rdparty nyersanyagot eszik, nem kötnek saját gyártású műanyaghoz

- fűtött tárgyasztal → megy majd neki az ABS és a PETG is (bár ehhez majd kamrát kell építeni neki)

- mágnesesen rögzített, kivehető tárgyasztal → az egyik legjobb dolog, amikor egy rugóacél lap az asztal amit könnyen kivehetsz a printerből és egy hajlítással jönnek le a kész modellek, ezért nem kell megélezett spaknival szarakodva a kezedbe vágni, míg próbálod lefeszegetni a műanyagot!

- 50 μm minimum rétegvastagság → bár ez időigényes lesz, de cserébe eltünteti majd a látható vízszintes rétegeket (BTW én 200 μm alá ritkán megyek)

- áramszünet után folytatható nyomtatás → ezt ma elég kevés eszköz tudja

- későbbiekben várható Wolframból készült olvasztófej a fejet jobban igénybevevő nyersanyagokhoz

- integrált 170°-os látószögű kamera 1600×1200 px-es CMOS szenzorral, 360/720p videó felbontással → látod távolról is, hogy mi történik és gyárthatod ezerrel a timelapse videókat

- standard GCODE készletet használ és Marlin alapú firmware fut benne → menni fog a kedvenc slicer szoftvereddel (Cura, Simplify3D, Slic3r, …)

- USB-ről, SD kártyáról és WiFi-n keresztül is nyomtat → ha nem elég a saját remote control szoftvere, ott lesz az Octoprint

- mobil alkalmazással monitorozni és vezérelni is lehet

- integrált touch screenes Android UI, amit egy 4 magos ARM hajt, 2 GB RAM-mal a háta mögött → a prototípus verziót tesztelők már most el vannak ragadtatva a felület egyszerűségétől

- csini → van akinek ez is szempont 😉

- a 250 USD ár fantasztikusan alacsony → a csak PLA-t tudó, akrilvázas Ultimaker 2 Go ma ~1340 USD…

- 250 ℃ max.hotend hőmérséklet kizárja pár egzotikus anyag (pl. Nylon) használatát (bár a Nylont kifejezetten említik a heated bed support alatt, mint támogatott nyersanyag)

- 120 mm élhosszúságú build volume kocka picit szűkösnek tűnik, bár én ~5 év 3D nyomtatás őrülettel a hátam mögött azt mondom, hogy az esetek >85%-ban elég volt az ekkora térfogat is

- a kampányvideó alapján úgy tűnik, hogy bovdenes extruder megoldást alkalmaztak, amivel kicsit macerásabb a flexibilis nyersanyagokból történő nyomtatás (=az anyagnak több helye van mocorogni az őt továbbító tefloncsőben, mintha az extruder direkt az olvasztófejbe tolná be azt). Ezzel együtt ezen a fotón egy jól megtermett hotend doboz látszik, amiből még az is kisülhet, hogy abban bujkál a direkt extruder.

- nem beszélnek róla, így valószínűleg nincs automatikus tárgyasztal kalibráció, viszont legalább 3 rugós csavarral lehet az asztalt szintezni

Trinus 3D Printer on KICKSTARTER from Kodama, Inc. on Vimeo.

Szummárium

Az Obsidian jó kis kompakt printernek ígérkezik, fantasztikus áron. A gyártó nem most kezdi: a Trinust az egész világon forgalmazzák, 5 földrészen van raktárbázisuk. Első, de akár második printernek is tökéletes eszköz lehet, I’m in :)]]>3D nyomtatás: filament gondok

@tudom_anyos Twitter feedet, itt az idő, hogy követni kezdd!):

Hali! Kis segítségre lenne szükségem. Tegnap volt egy kis baleset 🙂 A kínai filament rosszul volt feltekerve, ezért megakadt és elpattant. Letekertem, és egy helyen el volt törve, ezzel érdemes valamit kezdeni? Az új fialmenteket érdemes áttekercselni? Ugyanitt kérdés, mennyire nem szeretik a párát? Mert olvastam, hogy pattogni fog a filament extrudálásnál ha párás, és rossz minőségű lesz a végeredmény… Érdemes ilyet beledobni a tároló dobozokba? Előre is köszi 🙂

Szakadt filament újraragasztása

Az ehhez való keresőkifejezés a “filament joiner”. Pár éve volt erre egy sikeres crowdfuncing kampány, de DIY megoldás is akad bőven. Arra kell figyelni, hogy az illesztésnél ne keletkezzen pukli, mert az megakadhat akár a bovdenben, akár az extruderben, akár a hotendben.Miért ne tekercselj újra?

A PLA sűrűsége 1.25 g/cm³, az ABS-é pedig 1.04 g/cm³, azaz egy kg-os tekercs PLA-ból ~330 m, ABS-ből pedig ~ 400 m hosszú. Az átlag kg-os tekercsdob 75 mm belső és 200 mm külső átmérőjű, amin egy kg nyersanyag közel 1000 fordulatnyi tekerést jelent. A tekercsben csak akkor nem lesz gubanc, ha a műanyagszálat egy mechanika fekteti le precízen, szorosan, egymás mellé, oda-vissza. Ezt kézzel megcsinálni nagyjából a rémálom kategória, különösen akkor, ha még hozzávesszük a gyártáskor egyszer már feltekert vékony műanyagszálban levő feszültséget, ami szereti tekerés közben tovább gumbancolni az egész miskulanciát, Been there, done that 🙂 A rosszul feltekert filament sajna nem egyedi eset és tényleg rohadt bosszantó tud lenni egy több órás print közepén/végén, hogy a gubanc miatt áll le az egész print. Én az egész spool áttekerése helyett inkább azt javasolnám, hogy a hibás tekercset tedd el kisebb printekre, majd vásárolj nyersanyagot kis árkülönbözetért cserébe jobb minőségben, jobb beszállítótól. BTW amikor nem felejtem el, a kevés filamentet igénylő designek mellé odabiggyesztem a #leftover_filament tag-et youmagine-en, így gyorsan találok olyan apróságot, amit a maradék anyagdarabokból lehet elkészíteni és van is értelme 😉 Ami nekem nagyon bevált mind ár, mind minőség tekintetében, az az eSun3D nyersanyagja, ami itt az ozziknál 5kHUF/kg áron beszerezhető:

- az eddig próbált PLA+ és ABS+ messze a legjobb nyersanyag, amit valaha használtam

- átlátszó dobokra tekercselik

- minden spool vákumzártan érkezik, kis szilikagéllel a spool közepén, azonosító matricával a tekercsen

- a PLA+ filamentjük FDA Food Safe minősítésű

Kell-e a párától védeni a nyersanyagot?

TLDR: igen. Bővebben: a levegő párájából az állás során a műanyagszálak szép lassan nedvességet vesznek fel (aBszorbeálják vagy aDszorbeálják, sose tudtam, mikor melyik a helyes… az biztos, hogy az aktív szén aDszorbeál, de ne kalandozzunk ennyire el :)) és az bennük marad nyomtatásig. A filamentben levő folyadék aztán a forró hotendben alakul gőzzé és műanyag helyett ez távozik az olvasztófejből, ami pedig anyaghiányossá teszi a nyomatunkat. Ennek megelőzésére csomagolják vákumzártan a picit is gondos filamentgyártók a termékeiket, de persze onnantól, hogy felbontottad, a te dolgod lesz az, hogy óvd a levegő nedvességétől a nyersanyagod. Tom azt javasolja, építsünk magunknak egy dobozt, aminek az aljába beöntünk egy kisebb zsáknyi szilikagélt és abban tartsuk a tekercseket – mi több, abból menjen a print direktben: Ha a Tom által javasolt szilikagélt nem találod otthon, akkor egy extrább, szilikagél alapú macskaalom is megteszi. Ha a szilikagél telítődött vízzel, akkor egyszerűen csak süsd ki egy 150 ℃-s sütőben. Érdemes olyan típust választani, amelyik színváltozással jelzi a benne megkötött nedvesség mennyiségét. Én egy fotósok által használt, Fotolux Langwei Silica Gel moisture absorber fedőnevű jószágot használok, ami ugyan csak ~200 g hatóanyagot tartalmaz, viszont nagy előnye, hogy elég egy áram alatt levő borotvazsinórt beledugni egy órára ahhoz, hogy távozzon belőle a megkötött nedvesség. Ugyanilyen jól működik a szintén fotósok által használt szilikagél doboz, amit 5 perces mikrózással lehet reaktiválni. Szumma szummárum, a nyersanyagnak jót tesz, ha kicsit törődsz azzal, hogy elvonod mellőle a párát.]]>3D nyomtatás: Tibor Prusa klónt venne, én meg elmondom, miért ne ezt

“GreatEscape” Tibor talált egy Prusa i3 klónt és megkért, hogy szedjem le róla a keresztvizet, amit itt teszek meg, hátha más is okul belőle. TLDR: ne vedd meg. Bővebben:

- – a szokásos 200 mm-es kockánál valamivel kisebb a build volume (200x200x180 mm), bár ez nem igazán számít

- – kitben érkezik úgy, hogy a drótok végére nincsenek felappilkálva a kithez mellékelt érvéghüvelyek

- – az Y tengelyek csak be vannak pattintva a helyükre, de nem rögzíti őket semmi (legalább egy ziploc elférne)

- – a keret és a tárgyasztalt cipelő váz is akrilból van fém helyett

- – a Z irányú mozgatást végző NEMA 17 léptetőmorotokat elég nyeszlett elem fogja oda a vázhoz, ráadásul a lehetséges 4 pont helyett csak 3 helyen. Ugyanígy az Y motort is csak 3 csavar tartja.

- – a leírásból nem derül ki, de a képek alapján úgy tűnik, hogy nincs fűtött tárgyasztal, csak maszkoló ragszalagos megoldás (ehhez képest elég csúnya dolog a specifikációban azt kijelenteni, hogy “Support materials: ABS, PLA”). Ha ez így van, akkor ez a legerősebb érv amellett, hogy ezt nem szabad megvenni (=legalább egy PEI sheetes üveglap beleférhetne, hogy ne kelljen a nyomorék masking tape-et folyton cserélgetni). BTW az assembly manualban már kapton tape van az asztalon, amit viszont sehol nem látok a későbbi összeszerelési fotókon alkatrészként, sem a letölthető csomagolási listában 🙂

- – nincs auto bed leveling szenzor és a tárgyasztal 3 pont helyett 4 ponton van felfüggesztve, ami a Z kalibrálást egy rémálommá teszi. Ezt csak tovább fokozza az, hogy az asztalt tartó csavarok tekergetéséhez szerszámra van szükség.

- – az LCD screen oda van hányva a printer mellé, holott elfért volna felfüggesztve a printer elején

- – a hotend ismeretlen, noname darab, így nem tudjuk, milyen maximális hőmérsékletre képes. Az assembly manualból derül csak ki, hogy nem all metal, hanem még PFTE “peek” alapú belül (a la 1st gen Ultimaker), ami kisebb hőtűrésűvé teszi és egyben nagyobb hajlandóságot mutat a beragadásra

- ? a specifikációból nem derül ki, így csak reménykedhetünk benne, hogy a nyomtatott alkatrészek ABS-ből készültek.

- ? amennyiben a “Environmental requirements: 10-30 ℃” igaz (az akril váz miatt lehet ennek esélye), nem lehet a printert ABS nyomtatáshoz zárt kamrába rakni, mert a 100 ℃-os fűtött tárgyasztal 30 ℃ fölé fogja emelni a dobozban a környezeti hőmérsékletet.

- – a kocsin levő komponensek (hotend, termisztor, stepper motor, ventillátor) drótjai elég furán a léptetőmotor tetején vannak összekötegelve, ami a melegedő motor miatt nem túl szerencsés.

- ? a trapézorsók nem érnek fel a Z tengelyeket tartó felső elemig és nincs Z max endstop sem – lehet, hogy szoftveres Z max van beállítva, de mindenesetre ez is elég fura (különösen, hogy a felső tartóelemen ott a furat a leadscrew-k számára és az assembly manualban szereplő képeken még végigérnek a trapézorsók).

- – elég suta dolog rápakolni a tárgyasztalra 3 printelt modellt úgy, hogy az elöl hagyott hajó jobb hátsó sarka jól láthatóan felkunkorodott a nyomtátás közben :S Ugyanígy a nyomtatott alkatrészekről készült fotónál is leszedhették volna az X kocsi léptetőmotort tartó részéről azt a sorját.

- – az extruder elég macerásan szétszedhető, így egy műanyagszál bedarálás után nem lesz túl egyszerű a takarítása.

- – az user manual elég szedett-vedett, csak egyetlen példa kiragadva: 16. oldal, középső és alsó fotók, a hotend összeállítása: a középső képen az alkatrészek, alatta 3 képen 3 irányból a készre szerelt extruder + hotend. Sehol egy szó arról, hogy hogy rögzül a fűtőelem, a termisztor: ragasztani kell-e vagy csavarozni; ha ragasztani, akkor mivel; ha csavarozni, akkor mennyire húzd meg a csavarokat anélkül, hogy kárt tennél a komponensekben…

- – a control panel szerelési leírásában ~200×200 pixel felbontású mosott képeken “figyelhetünk meg” egy-egy alkatrészt

- + hogy valami jót is mondjak: a trapézorsók kuplung nélkül, fixen a léptetőmotorba vannak építve

- + kétféle átmérőjű nyersanyagot tud használni – jó dolog, de úgyis a vékonyabbat veszed majd mindig

3D nyomtatás: Prusa i3 MK2 XP

bágeroltam ki ezt:

Build

A kithez – valószínűleg azért, mert még a lengyel címre rendeltem meg – cseh összeszerelési útmutatót csomagoltak, de ez nem okozott különösebb problémát, mert az up-to-date kézikönyv elérhető online változatban sokféle nyelven. A printer építése gyorsan ment. Sokat segített, hogy minden imbuszfejhez volt normális imbusz csavarhúzóm. Csak a Rambo boardon tévesztettem el egy-egy vezetéket, és az apró zip tie-ok meg a lapát kezem összeférhetetlensége miatt szentségeltem itt-ott. Erről a nyomtatóról rengetegen beszéltek már szuperlatívuszokban. Én most ezt kihagynám – következzen inkább pár dolog, amit furcsának találtam:- A lineáris csapágyakat műanyag gyorskötözővel kell felfogatni a tárgyasztalt cipelő vázra. Ha ABS-t nyomtatok, az asztal sokáig lesz 100 ℃-os, ami azért egész biztosan meg fogja viselni az amúgy nagyon tartós nylon rögzítéseket.

- A hotend-tárgyasztal kalibrációhoz (=auto bed leveling) használt proximity szenzort két vékony, mezei M8-as anya rögzíti a kocsihoz, plusz a gyártó azt javasolja, hogy Loctite 432-es csavarrögzítővel fixáld, miután a kalibrációs folyamat végén meggyőződtél arról, hogy a szenzor a megfelelő pozícióban van. Én nem szívesen ragasztok össze semmit, ha nem muszáj – jobban esett volna, ha egy oldható, ám mégis a kocsi mozgása miatt fellépő rezgéseknek ellenálló módon oldják meg a PINDA szenzor rögzítését.

- Az X és Y irányú mozgatásért felelős GT2 szíjak megfelelő felfeszítése sem túl egyszerű játék, különösen egy ogre kezű embernek 🙂

- Az extrudert nem egy mozdulat szétszedni, két apró fejű imbuszcsavart kell kézzel kitekerni (mint az állatok) ahelyett, hogy valami egy mozdulattal nyitható-zárható mechanika tenné ezt lehetővé (lásd Wade extruderek, Ultimaker*, E3D Titan…) Azért az extruder bal oldalán maradt egy nyílás, ami a daráló hobbed bolt pucolására terveztek, csak nem túl kényelmes.

- A printer a függőlegesen álló alu váz szélein, illetve négy műanyag lábon áll, mindenféle zajcsillapítás nélkül, holott kb. egy üveggolyóért veszel bárhol pár öntapadós puha korongot, amiket a talpakra ragasztva már a kezdetektől fogva elnyelnének egy jó adag zajt, amit a rángatódzó mechanika idéz elő. Vibráció csillapításhoz a gyártó letölthetővé tett (azaz a kitben nem mellékelt) nyomtatható rezgéscsillapító lábakat.

- A kocsitól a vezetékeket egy darab nylon filament és egy, a drótokat összefogó műanyag spirál vezeti az elektronikához. Szebb / elegánsabb és kényelmesebb lenne, ha ezek egy erre kitalált kábelvezetőben (cable chain) feküdnének.

- Az elektronika és a tápegység is a printer függőleges alu vázához van rögzítve, ami némiképp megnehezíti a nyomtató későbbi bedobozolását (=ABS-t nyomtatni zárt kamra nélkül nagyjából lehetetlen). Szerencsére a tápegység drótjai elég hosszúak ahhoz, hogy azt le lehessen választani és egy boxon kívül elhelyezni.

Kalibráció

Miután egyben van a printer, nyomtatás előtt még jön a kalibráció, amihez a nyomtató menüjében kell a megfelelő pontot elindítani. A kalibrálás mindhárom tengelyt érinti (=mert ugye az sem mindegy, hogy az XY tengelyeket korrektül, egymásra merőlegesen raktad-e össze), de én most csak a Z iránnyal foglalkoznék tüzetesebben. Az FFF alapú 3D nyomtatásnál a legkritikusabb rész az, amikor a printer az első réteget teszi le a tárgyasztalra. Mivel minden más réteg erre az elsőre épül, ezért ennek az első rétegnek a lehető legprecízebbnek kell lennie, azaz a lehető legegyenletesebben kell a tárgyasztalra kerülnie. Ehhez pedig az kell, hogy a nozzle által bejárt sík pontosan párhuzamos legyen a tárgyasztal síkjával, illetve a nozzle az első réteg lerakásakor megfelelő távolságra legyen az asztaltól. A kalibrációt elvégezhetnénk kézzel is úgy, hogy a tárgyasztal felfüggesztési pontjainak magasságán állítgatunk manuálisan (mint az állatok), de minek, ha van erre elektromos megoldás! Prusáék ráadásul 9 pontos mesh bed levelinget ígérnek, ami egyenesen fantasztikusan hangzik – de tényleg az? A 9 pontos automata mesh bed leveling lényege, hogy a printer a tárgyasztal 9 pontján (a sarkokon, az élek közepén és középen) megméri a PINDA szenzor és az aszal közti távolságot, aztán kiszámol a pontok közé még pontonként 2 interpolált értéket és ezt a félig mért félig kalkulált 7×7-es mátrixot használja fel arra, hogy egy réteg nyomtatása során a kocsit a mért offseteknek megfelelő mértékben emelje/eressze le ahhoz, hogy a fej mindig ugyanolyan távolságra legyen a tárgyasztaltól, azaz biztosan vele egy síkban közlekedjen. Persze a proximity szenzor magasabban ül, mint a nozzle – ezt a “Z offset”-nek nevezett értéket nekünk kell konfiurálnunk. Ez úgy megy, hogy PLA-ból nyomtatunk egy 1 layer (=0.2 mm) vastag mintát és a nyomtatás során a printer menüjében a “Live Adjust Z Offset” menüpontban állítunk kézzel ezen az értéken addig, amíg a rétegünket láthatóan jól pakolja le a fej az asztalra. Ez a kézzel beállított Z Offset érték aztán EEPROM-ba íródik, azaz a printer megjegyzi, így csak egyszer kell megcsinálnunk a mókát. A Z offset kalibrációhoz két okból érdemes (lehetőleg fehér, vagy világos színű) PLA-t használni:- egyrészt a PLA nagyon részletgazdag nyomatot ad, így precízen látni a lerakott rétegen, hogy az megfelelő magasságban nyomtatódik-e

- másrészt a PLA-hoz 190-210 ℃-os hotend és 50-60 ℃-os tárgyasztal elég, amit gyorsan elérünk – és ami ettől is fontosabb: a meleg asztal nem befolyásolja a PINDA szenzor mérési eredményeit

- a printer szobahőmérsékletű volt a nyomtatás indításakor

- a kocsi legalább 80 mm magasan, az asztal valamelyik sarkában parkolt, amíg a tárgyasztal előmelegedett

Ezek után nekiálltam olyan bed leveling szenzor megoldást keresni, amit nem befolyásol a hőmérséklet. Most ott tartok, hogy az alábbi különböző opciók adódnak:

Ezek után nekiálltam olyan bed leveling szenzor megoldást keresni, amit nem befolyásol a hőmérséklet. Most ott tartok, hogy az alábbi különböző opciók adódnak:

- Megvárom, amíg az i3MK2 firmware fejlesztői kijönnek a PINDA szenzor temperature tuning implementációval, ami remélhetőleg megszabadít a problémától. Szerencsére erre utaló jelek már látszanak a firmware forrásában a githubon.

- Kipróbálom az ausztrál Aus3D által gyártott, infra alapú IR Z Probe szenzort, ami optikai úton mér és a jelenlegi, 1.4-es verziója épp az E3D v6 hotend ventillátor felfüggesztéséhez van optimalizálva (a Prusa i3 MK2 is E3D hotendet használ). Az IR Z Probe nem túl érzékeny a tárgyasztal felületére – én egy 0.8 mm vastag PEI réteggel borított alumínium tárgyasztallal fogom tesztelni.

- Futok egy kört a Kossel delta printereken használt, a tárgyasztal alá épített, nyomásérzékeny FSR (=Force Sensing Resistor) szenzorokkal. Mivel ez tisztán mechanikai módszer (=a nozzle “nyomja meg” a szenzort), ezért itt nagyon fontos, hogy a nozzle végén nem maradhat műanyag olvadék, mert az ugyanúgy elrontaná a mérést.

- Rendelek egy tisztán mechanikus BLTouch szenzort, aminek mindegy a tárgyasztal felülete és nem befolyásolja a nozzle végén maradt szennyeződés sem.

Tuning

Amióta ránőtt ez a “3dprint” réteg a szememre, rengeteg eszközön tudtam egy-egy magam által tervezett modellel javítani – miért pont a printer lenne kivétel? Józsi (=így hívom a narancssárga szörnyeteget az alkotója, Josef Prusa után) az alábbi extrákat kapta:-

Bekerült egy zárt házba. A ház igaziból inkább egy torony, ami 3 darab egymásra épített IKEA LACK asztalból készült:

- A legalsó asztal lényegében egy polc, amin a printer karbantartásához használt köcölékek laknak.

- A középső asztal alján két kalapsínre van felfogatva a nyomtató tápegysége, egy elosztó, a távoli eléréshez használt Octoprint servert futtató Raspberry Pi (BTW azt tudtad-e, hogy az ingyenes Octoprintet Gina Häußge fejleszti?), illetve az elején lakik a printer user interfésze.

- A felső asztal egy 3 mm-es akril lapokkal zárt doboz, az elején két zsanéron lógó, levehető akril lappal. A doboz tetején van pár csík hidegfehér LED, illetve a tetején középen egy bevezető nyílás a filamentnek. A felső asztal kapott 50 mm magasítást. A felső “doboz” egyben leemelhető, csak egy Wago picoMAX csatlakozót kell oldani előtte (=ez viszi a 12 V-ot a LEDeknek). A felső doboz tetején egy IKEA SAMLA doboz alatt lakik a filament, mellette pedig egy fotósok által használt Fotolux nedvességelnyelő, amit hálózati tápra dugva nagyon gyorsan lehet páramentesíteni.

- A printer egy darab padlószőnyegre pakolt, 40x400x400 mm-es kerti beton járólapon áll. Ez a darab beton már önmagában óriásit csillapított a nyomtató zaján, az alatta levő padlószőnyeggel együtt pedig olyan csendessé tették a gépet, hogy aludni lehet mellette.

- A printer kamrájába beraktam egy elemes IKEA KLOCKIS hőmérőt, ami az ABS nyomtatásakor keletkező 40-45 ℃ belső hőmérsékletet még röhögve bírja.