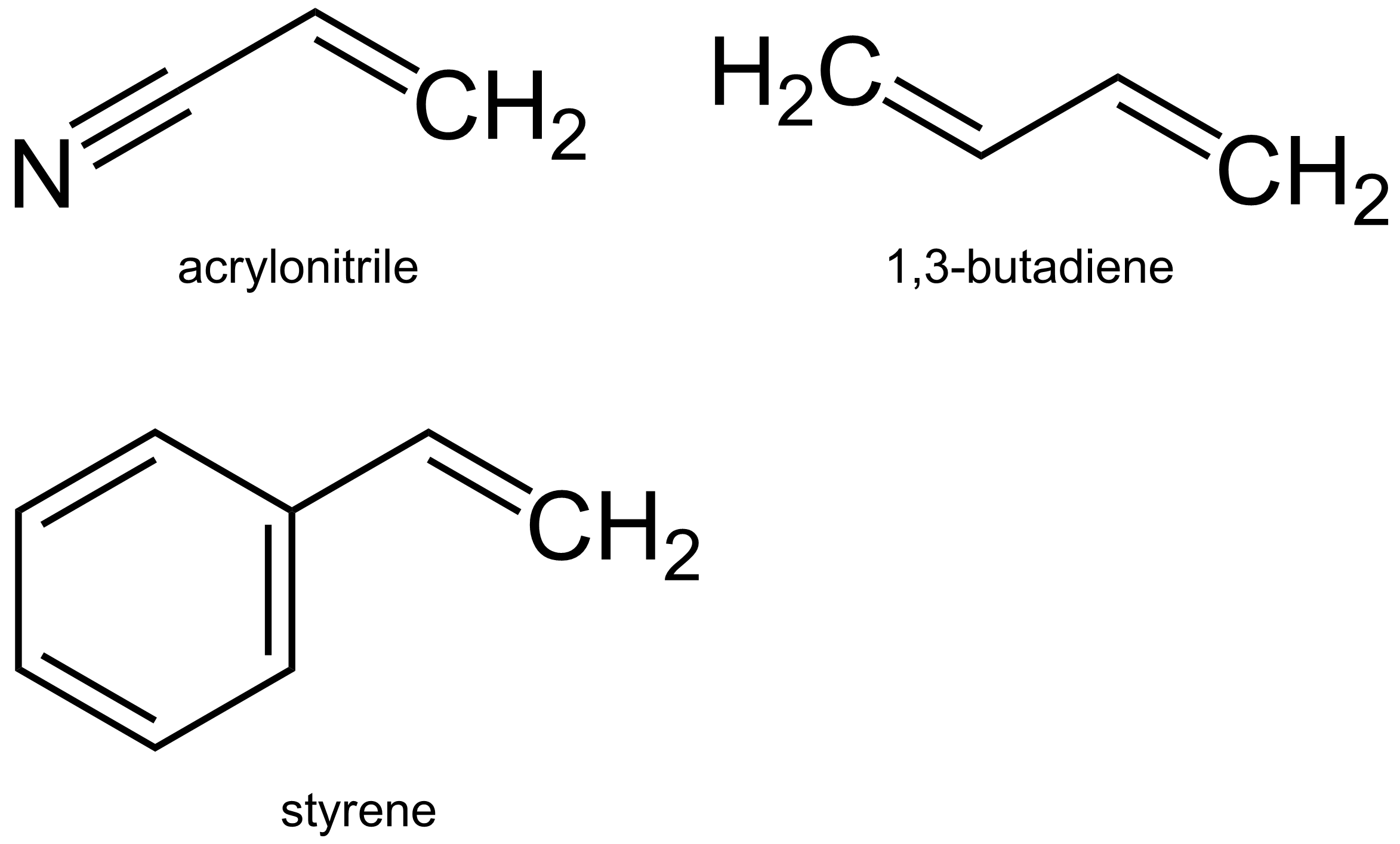

akrinitril-butadién-sztirolt, mely egy hőre lágyuló polimer, amelyet a nevében felsorolt három monomer alkot:

Az ABS remek műanyag, 105 ℃ körül van az üvegesedési átmenete, amit mi most nagyon szeretni fogunk. Az üvegesedési átmenet azt jelenti, hogy ezen a ponton az anyag egyfajta amorf kristályszerkezetet vesz fel – nekünk egyszerű embereknek ez az ABS esetében annyit tesz, hogy 100 fokig a műanyagunk nem lágyul meg, ellentétben a másik igen népszerű nyomtató-nyersanyaggal, a PLA-nak rövidített politejsavval, ami képes egy melegebb nyári napon elalélni az autó szélvédője mögött. E tény ismeretében ne nyomtassunk hozzám hasonlóan birka módon GoPro tartókeretet a kocsiba PLA-ból. A PLA üvegesedési átmenete 60 ℃ környékén van, de ez egy másik történet, most inkább kínozzuk magunkat az ABS-szel!

A LEGO kockák alapanyagául is szolgáló ABS-t akarunk nyersanyagnak használni. ABS-t találsz a háztartásodban szinte bármilyen műanyagban, amerre csak nézel. A LEGO kocka is, csak úgy, mint a többi nagy sorozatban gyártott műanyag alkatrész egy “injection molding” nevű eljárással készülnek. Az injection molding lényege, hogy a megolvaszott műanyagot óriási nyomással (1300-2000 bar) egy két féldarabból álló öntőformába préselik. Az injection moldinghoz használt szerszám előállítása baromi drága dolog, így prototípust tervezni nem volt túl olcsó mulatság korábban. A 3D nyomtatás pont ezen segített nagyot. Ha kicsit izgat az injection molding, akkor bővebben ez a videó segít megérteni:

Szóval nekünk pont jó lenne az ABS – elég erős, jól tűri a hőt, és működnek vele bizonyos 3D printerek, amelyeket ABS printelésre felkészítettek. A felkészítés jelen esetben egyrészt fűthető tárgyasztalt, másrészt opcionális temperált kamrát jelent. Ezekre azért van szükség, mert az ABS meglehetősen nehezen tapad oda bármihez, amit mi általánosságban tárgyasztalnak használunk.

A fűtött tárgyasztalunk felülete tükörsima kell, hogy legyen. Az általánosan elterjedt gyakorlat az, hogy vagy egy üveglapot, vagy egy marógéppel precízen vízszintes felületűre mart alumínium lapot használnak erre a célra a népek és nagyjából 100-110 ℃ hőmérsékletűre melegítik elő a tárgyasztalt. Tárgyasztal fűtőelem létezik 12, 24 és 230 V-os kivitelben – ez utóbbit nyilván élni szerető ember nem használ (mivel a tárgyasztalt szoktuk kézzel piszkálni), így marad a két

Az ABS remek műanyag, 105 ℃ körül van az üvegesedési átmenete, amit mi most nagyon szeretni fogunk. Az üvegesedési átmenet azt jelenti, hogy ezen a ponton az anyag egyfajta amorf kristályszerkezetet vesz fel – nekünk egyszerű embereknek ez az ABS esetében annyit tesz, hogy 100 fokig a műanyagunk nem lágyul meg, ellentétben a másik igen népszerű nyomtató-nyersanyaggal, a PLA-nak rövidített politejsavval, ami képes egy melegebb nyári napon elalélni az autó szélvédője mögött. E tény ismeretében ne nyomtassunk hozzám hasonlóan birka módon GoPro tartókeretet a kocsiba PLA-ból. A PLA üvegesedési átmenete 60 ℃ környékén van, de ez egy másik történet, most inkább kínozzuk magunkat az ABS-szel!

A LEGO kockák alapanyagául is szolgáló ABS-t akarunk nyersanyagnak használni. ABS-t találsz a háztartásodban szinte bármilyen műanyagban, amerre csak nézel. A LEGO kocka is, csak úgy, mint a többi nagy sorozatban gyártott műanyag alkatrész egy “injection molding” nevű eljárással készülnek. Az injection molding lényege, hogy a megolvaszott műanyagot óriási nyomással (1300-2000 bar) egy két féldarabból álló öntőformába préselik. Az injection moldinghoz használt szerszám előállítása baromi drága dolog, így prototípust tervezni nem volt túl olcsó mulatság korábban. A 3D nyomtatás pont ezen segített nagyot. Ha kicsit izgat az injection molding, akkor bővebben ez a videó segít megérteni:

Szóval nekünk pont jó lenne az ABS – elég erős, jól tűri a hőt, és működnek vele bizonyos 3D printerek, amelyeket ABS printelésre felkészítettek. A felkészítés jelen esetben egyrészt fűthető tárgyasztalt, másrészt opcionális temperált kamrát jelent. Ezekre azért van szükség, mert az ABS meglehetősen nehezen tapad oda bármihez, amit mi általánosságban tárgyasztalnak használunk.

A fűtött tárgyasztalunk felülete tükörsima kell, hogy legyen. Az általánosan elterjedt gyakorlat az, hogy vagy egy üveglapot, vagy egy marógéppel precízen vízszintes felületűre mart alumínium lapot használnak erre a célra a népek és nagyjából 100-110 ℃ hőmérsékletűre melegítik elő a tárgyasztalt. Tárgyasztal fűtőelem létezik 12, 24 és 230 V-os kivitelben – ez utóbbit nyilván élni szerető ember nem használ (mivel a tárgyasztalt szoktuk kézzel piszkálni), így marad a két gyengeáramú törpefeszültségű verzió. A fűtőelemek többsége elég nehezen éri el az ABS által szeretett 100-110 ℃ hőfokot, én azonban találtam egy meglehetősen gyorsan fűtő szilikon betétet a QU-BD-nél, ami 1-2 perc alatt felforrósodik.

Az ABS még így sem nagyon szeret tapadni, ezért aztán kétféle trükkhöz folyamodik a felhasználók többsége. Az egyik az, hogy közönséges hajlakkal fújják le a nyomtatási felületet egy vékony rétegben, a másik, hogy úgynevezett “ABS juice”-szal törlik át a tárgyasztalt (az ABS juice nem más, mint acetonban oldott ABS). Mindkét eljárás azt a célt szolgálja, hogy a legelső réteg megfelelően tapadjon. Aki az így nyert tapadással nem elégedett, az a heated bed felületére még egy Kapton-nak nevezett poliimid filmet ragaszt és arra keni/fújja a plusz kötőanyagot.

Az egész hajlakkos-dzsúzos tárgyasztal előkészítés elég nagy macera, ám kísérletező kedvű felhasználók rengeteg más anyagot is kipróbáltak fűthető platform gyanánt, mígnem ráakadtak a PEI-nek rövidített politherimidre. A PEI nagyjából 170 ℃-ig bírja a hőt és a felmelegített felületére brutálisan jól tapad mind a PLA, mind az ABS. A Reprap nyomtatóknál kvázi standard tárgyasztal méretben, 214×214 mm-ben forgalmaz is ilyen lapot a német reprapsource.com. A nem túl olcsó műanyagot különlegesen jó hőtűrő tulajdonsága miatt a repülőgépgyártásban használják előszeretettel.

Megvan a tárgyasztal, továbbá tudjuk, hogy az ABS-t 230 fokon érdemes nyomtatni, nosza nyomtassunk:

A fenti fotón látható szemétmennyiség annak az eredménye, hogy elhittem, ennyi tudás elég ahhoz, hogy PLA-ról simán ABS-re váltva nyomtassak. Hát nem.

Kezdetben 90 ℃-os tárgyasztallal indultam neki. Az eredmény ordas felpöndörödés (=warping), minimális méretű test esetén is:

A fenti fotón látható szemétmennyiség annak az eredménye, hogy elhittem, ennyi tudás elég ahhoz, hogy PLA-ról simán ABS-re váltva nyomtassak. Hát nem.

Kezdetben 90 ℃-os tárgyasztallal indultam neki. Az eredmény ordas felpöndörödés (=warping), minimális méretű test esetén is:

A gonosz warping picit melegebb tárgyasztallal csökkenthető (bár ahogy említettem, sokan inkább a kaptonnal bevont, ABS juice-os üveglapra esküsznek), illetve ha “bedobozoljuk” a printerünket, azzal szinén emelhetünk a hűlő ABS rétegek hőfokán valamennyit:

A gonosz warping picit melegebb tárgyasztallal csökkenthető (bár ahogy említettem, sokan inkább a kaptonnal bevont, ABS juice-os üveglapra esküsznek), illetve ha “bedobozoljuk” a printerünket, azzal szinén emelhetünk a hűlő ABS rétegek hőfokán valamennyit:

Aztán a 230 ℃-os hotend hőmérséklet bizonyult kevésnek. Nyilván nyersanyaga válogatja és az is simán előfordulhat, hogy hazudik a nyomtatófejbe épített termisztor vagy épp nem túl precíz a kalibrációs táblázata, de summa summarum érzésre 250 ℃-t szeretett az ugyanabból a forrásból származó piros és fekete nyersanyag is.

Jön a többi probléma, szép sorjában. ABS-szel nem nyomtatunk kapkodva – az én printerem kifejezetten utálta, ha 50 mm/s sebesség fölé kívántam menni és az alábbi típusú outputtal figyelmeztetett erre:

Aztán a 230 ℃-os hotend hőmérséklet bizonyult kevésnek. Nyilván nyersanyaga válogatja és az is simán előfordulhat, hogy hazudik a nyomtatófejbe épített termisztor vagy épp nem túl precíz a kalibrációs táblázata, de summa summarum érzésre 250 ℃-t szeretett az ugyanabból a forrásból származó piros és fekete nyersanyag is.

Jön a többi probléma, szép sorjában. ABS-szel nem nyomtatunk kapkodva – az én printerem kifejezetten utálta, ha 50 mm/s sebesség fölé kívántam menni és az alábbi típusú outputtal figyelmeztetett erre:

Ha a sebesség is rendben lenne, akkor ideje lenne némi hűtésről gondoskodni, hiába látod a legtöbb ABS-t nyomtató printeren azt, hogy hiányzik róla a hűtőventillátor. Ha nem teszed, akkor ronda élek figyelmeztetnek:

Ha a sebesség is rendben lenne, akkor ideje lenne némi hűtésről gondoskodni, hiába látod a legtöbb ABS-t nyomtató printeren azt, hogy hiányzik róla a hűtőventillátor. Ha nem teszed, akkor ronda élek figyelmeztetnek:

Majd jön a “pillowing”-nak keresztelt típushiba:

Majd jön a “pillowing”-nak keresztelt típushiba:

A ventillátorokkal azonban vigyázni kell, mivel ha rosszul pozícionálod őket, kihűtik a nyomtatófejet. Korábban próbálkoztam mindenféle légterelő megoldással, de végül a két darab, 45 fokban a tárgyasztalra fújó ventillátornál kötöttem ki úgy, hogy közben autóipari szilikonból gyártottam egy megfelelő hőszigetelést biztosító “gigabugyit” a kicsit ormótlan Ultimaker hotendnek:

A ventillátorokkal azonban vigyázni kell, mivel ha rosszul pozícionálod őket, kihűtik a nyomtatófejet. Korábban próbálkoztam mindenféle légterelő megoldással, de végül a két darab, 45 fokban a tárgyasztalra fújó ventillátornál kötöttem ki úgy, hogy közben autóipari szilikonból gyártottam egy megfelelő hőszigetelést biztosító “gigabugyit” a kicsit ormótlan Ultimaker hotendnek:

Nagyjából ennyi. Mindez kb. ennyi print volt, mire minden turpisság kiderült:

Nagyjából ennyi. Mindez kb. ennyi print volt, mire minden turpisság kiderült:

Summa summarum, ami nálam ABS esetében bevált:

Summa summarum, ami nálam ABS esetében bevált:

- PEI print bed, 100 ℃-ra melegítve

- 250 ℃-os hotend

- max. 50 mm/s nyomtatási sebesség

- nyomtatott tárgy hűtése két oldalról egyszerre, hogy ne legyen egy porcikája sem szélárnyékban a nyomtatófej miatt

- a hűtőventillátorok 100% helyett 40-50%-on üzemeltetése

- zárt akril kamra, ha nagyobb testet nyomtatok

]]>

Ha kiszedem a szitákat, a foglalatukul szolgáló kis henger kitekerhető a csapból:

Ha kiszedem a szitákat, a foglalatukul szolgáló kis henger kitekerhető a csapból:

A henger oldalán egymással párhuzamosan van két letörés, hogy egy fogóval meg tudjuk ragadni, ha mondjuk kézzel nem lenne kitekerhető, mert belegyógyult a vízkőtől:

A henger oldalán egymással párhuzamosan van két letörés, hogy egy fogóval meg tudjuk ragadni, ha mondjuk kézzel nem lenne kitekerhető, mert belegyógyult a vízkőtől:

A henger oldalának felső, ~5mm-es részén egy 24×0.75 mm-es metrikus menet lakik, a felső szélén pedig egy perem tartja helyén a tömítést:

A henger oldalának felső, ~5mm-es részén egy 24×0.75 mm-es metrikus menet lakik, a felső szélén pedig egy perem tartja helyén a tömítést:

Mivel a buborékképző sziták ~18 mm szélesek, a henger pedig ~23 mm átmérőjű, így marad elég falvastagság ahhoz, hogy az egész kényelmesen printelhető legyen. Mi a henger aljába is teszünk majd egy peremet – ez fogja helyén tartani a szitákat. Ez volt az ötlet leskiccelve:

Mivel a buborékképző sziták ~18 mm szélesek, a henger pedig ~23 mm átmérőjű, így marad elég falvastagság ahhoz, hogy az egész kényelmesen printelhető legyen. Mi a henger aljába is teszünk majd egy peremet – ez fogja helyén tartani a szitákat. Ez volt az ötlet leskiccelve:

Ez pedig a megvalósult ojjektum:

Ez pedig a megvalósult ojjektum:

Voila, szombat estétől újra két csap üzemel a fürdőszobában! Ha ellenállhatatlan vágyat érzel a modell birtoklására, akkor viheted a Thingiverse-ről.

p.s.: semennyire nem vág a poszt témájába, csak a fotók elkészítése közben jutott eszembe a dolog. A héten olvastam Handrásnál egy posztot, amiben arról ír, hogy AlieN Gergő egy telefonnal készít gyönyörű fotókat. A poszt után több olyan megjegyzést olvastam/hallottam, hogy ilyen precízen fókuszált képeket a telefonnal lehetetlen lőni. Nos, ennek a posztnak a képeit egy iPhone 5 készítette és azt gondolom, rendben van a fókusz. Megmutatom mi kell hozzá:

Voila, szombat estétől újra két csap üzemel a fürdőszobában! Ha ellenállhatatlan vágyat érzel a modell birtoklására, akkor viheted a Thingiverse-ről.

p.s.: semennyire nem vág a poszt témájába, csak a fotók elkészítése közben jutott eszembe a dolog. A héten olvastam Handrásnál egy posztot, amiben arról ír, hogy AlieN Gergő egy telefonnal készít gyönyörű fotókat. A poszt után több olyan megjegyzést olvastam/hallottam, hogy ilyen precízen fókuszált képeket a telefonnal lehetetlen lőni. Nos, ennek a posztnak a képeit egy iPhone 5 készítette és azt gondolom, rendben van a fókusz. Megmutatom mi kell hozzá:

]]>

]]>

1153 HUF bruttó az egy szem imbusz csavarhúzó ára, erre 2400 HUF rakódik rá, azaz több, mint kétszer annyi, mint amennyibe maga a csavarhúzó kerül. Persze vásárolhatnék 30001 HUF értékben és akkor mindkét extra költség eltűnne, na de könyörgöm: ez a tárgy egy 153x15x15 mm-es befoglaló téglatestben elfér – a DL-es boríték 220 mm hosszú. Miért kell 1500 HUF értékben GLS-t használni és további 900 HUF értékben kezelni az egy szem csavarhúzót?

Mielőtt bárki nekem esne, hogy valószínűleg a kereskedő NAGY, a tétel meg KICSI, elmesélek egy múlt heti történetet, ami Lengyelországban esett meg velem. Egy Airport Expresst alakítottam át 5V-ról üzemeltethetőnek. A kis süti méretű Apple routert 3.3V feszültség hajtja, én meg USB-ről szerettem volna etetni, így szükség volt egy 5V->3.3V stepdown konverterre. Jó darabig csak az ebay-en, vagy a kínai site-okon találtam ilyet, mígnem a keresési találatokban előbukkant egy lengyel cég, a

1153 HUF bruttó az egy szem imbusz csavarhúzó ára, erre 2400 HUF rakódik rá, azaz több, mint kétszer annyi, mint amennyibe maga a csavarhúzó kerül. Persze vásárolhatnék 30001 HUF értékben és akkor mindkét extra költség eltűnne, na de könyörgöm: ez a tárgy egy 153x15x15 mm-es befoglaló téglatestben elfér – a DL-es boríték 220 mm hosszú. Miért kell 1500 HUF értékben GLS-t használni és további 900 HUF értékben kezelni az egy szem csavarhúzót?

Mielőtt bárki nekem esne, hogy valószínűleg a kereskedő NAGY, a tétel meg KICSI, elmesélek egy múlt heti történetet, ami Lengyelországban esett meg velem. Egy Airport Expresst alakítottam át 5V-ról üzemeltethetőnek. A kis süti méretű Apple routert 3.3V feszültség hajtja, én meg USB-ről szerettem volna etetni, így szükség volt egy 5V->3.3V stepdown konverterre. Jó darabig csak az ebay-en, vagy a kínai site-okon találtam ilyet, mígnem a keresési találatokban előbukkant egy lengyel cég, a