bágeroltam ki ezt:

Build

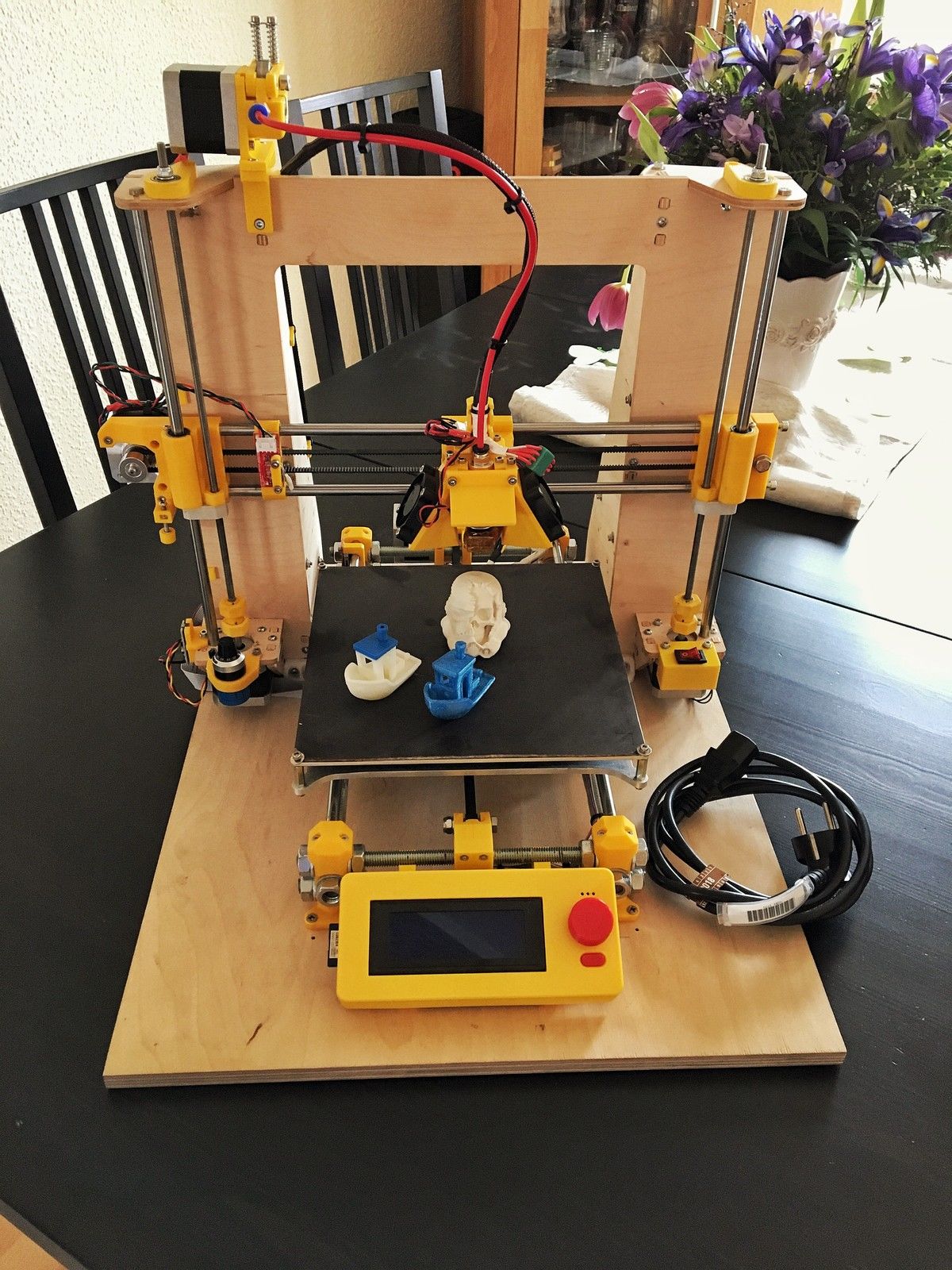

A kithez – valószínűleg azért, mert még a lengyel címre rendeltem meg – cseh összeszerelési útmutatót csomagoltak, de ez nem okozott különösebb problémát, mert az up-to-date kézikönyv elérhető online változatban sokféle nyelven. A printer építése gyorsan ment. Sokat segített, hogy minden imbuszfejhez volt normális imbusz csavarhúzóm. Csak a Rambo boardon tévesztettem el egy-egy vezetéket, és az apró zip tie-ok meg a lapát kezem összeférhetetlensége miatt szentségeltem itt-ott. Erről a nyomtatóról rengetegen beszéltek már szuperlatívuszokban. Én most ezt kihagynám – következzen inkább pár dolog, amit furcsának találtam:- A lineáris csapágyakat műanyag gyorskötözővel kell felfogatni a tárgyasztalt cipelő vázra. Ha ABS-t nyomtatok, az asztal sokáig lesz 100 ℃-os, ami azért egész biztosan meg fogja viselni az amúgy nagyon tartós nylon rögzítéseket.

- A hotend-tárgyasztal kalibrációhoz (=auto bed leveling) használt proximity szenzort két vékony, mezei M8-as anya rögzíti a kocsihoz, plusz a gyártó azt javasolja, hogy Loctite 432-es csavarrögzítővel fixáld, miután a kalibrációs folyamat végén meggyőződtél arról, hogy a szenzor a megfelelő pozícióban van. Én nem szívesen ragasztok össze semmit, ha nem muszáj – jobban esett volna, ha egy oldható, ám mégis a kocsi mozgása miatt fellépő rezgéseknek ellenálló módon oldják meg a PINDA szenzor rögzítését.

- Az X és Y irányú mozgatásért felelős GT2 szíjak megfelelő felfeszítése sem túl egyszerű játék, különösen egy ogre kezű embernek 🙂

- Az extrudert nem egy mozdulat szétszedni, két apró fejű imbuszcsavart kell kézzel kitekerni (mint az állatok) ahelyett, hogy valami egy mozdulattal nyitható-zárható mechanika tenné ezt lehetővé (lásd Wade extruderek, Ultimaker*, E3D Titan…) Azért az extruder bal oldalán maradt egy nyílás, ami a daráló hobbed bolt pucolására terveztek, csak nem túl kényelmes.

- A printer a függőlegesen álló alu váz szélein, illetve négy műanyag lábon áll, mindenféle zajcsillapítás nélkül, holott kb. egy üveggolyóért veszel bárhol pár öntapadós puha korongot, amiket a talpakra ragasztva már a kezdetektől fogva elnyelnének egy jó adag zajt, amit a rángatódzó mechanika idéz elő. Vibráció csillapításhoz a gyártó letölthetővé tett (azaz a kitben nem mellékelt) nyomtatható rezgéscsillapító lábakat.

- A kocsitól a vezetékeket egy darab nylon filament és egy, a drótokat összefogó műanyag spirál vezeti az elektronikához. Szebb / elegánsabb és kényelmesebb lenne, ha ezek egy erre kitalált kábelvezetőben (cable chain) feküdnének.

- Az elektronika és a tápegység is a printer függőleges alu vázához van rögzítve, ami némiképp megnehezíti a nyomtató későbbi bedobozolását (=ABS-t nyomtatni zárt kamra nélkül nagyjából lehetetlen). Szerencsére a tápegység drótjai elég hosszúak ahhoz, hogy azt le lehessen választani és egy boxon kívül elhelyezni.

Kalibráció

Miután egyben van a printer, nyomtatás előtt még jön a kalibráció, amihez a nyomtató menüjében kell a megfelelő pontot elindítani. A kalibrálás mindhárom tengelyt érinti (=mert ugye az sem mindegy, hogy az XY tengelyeket korrektül, egymásra merőlegesen raktad-e össze), de én most csak a Z iránnyal foglalkoznék tüzetesebben. Az FFF alapú 3D nyomtatásnál a legkritikusabb rész az, amikor a printer az első réteget teszi le a tárgyasztalra. Mivel minden más réteg erre az elsőre épül, ezért ennek az első rétegnek a lehető legprecízebbnek kell lennie, azaz a lehető legegyenletesebben kell a tárgyasztalra kerülnie. Ehhez pedig az kell, hogy a nozzle által bejárt sík pontosan párhuzamos legyen a tárgyasztal síkjával, illetve a nozzle az első réteg lerakásakor megfelelő távolságra legyen az asztaltól. A kalibrációt elvégezhetnénk kézzel is úgy, hogy a tárgyasztal felfüggesztési pontjainak magasságán állítgatunk manuálisan (mint az állatok), de minek, ha van erre elektromos megoldás! Prusáék ráadásul 9 pontos mesh bed levelinget ígérnek, ami egyenesen fantasztikusan hangzik – de tényleg az? A 9 pontos automata mesh bed leveling lényege, hogy a printer a tárgyasztal 9 pontján (a sarkokon, az élek közepén és középen) megméri a PINDA szenzor és az aszal közti távolságot, aztán kiszámol a pontok közé még pontonként 2 interpolált értéket és ezt a félig mért félig kalkulált 7×7-es mátrixot használja fel arra, hogy egy réteg nyomtatása során a kocsit a mért offseteknek megfelelő mértékben emelje/eressze le ahhoz, hogy a fej mindig ugyanolyan távolságra legyen a tárgyasztaltól, azaz biztosan vele egy síkban közlekedjen. Persze a proximity szenzor magasabban ül, mint a nozzle – ezt a “Z offset”-nek nevezett értéket nekünk kell konfiurálnunk. Ez úgy megy, hogy PLA-ból nyomtatunk egy 1 layer (=0.2 mm) vastag mintát és a nyomtatás során a printer menüjében a “Live Adjust Z Offset” menüpontban állítunk kézzel ezen az értéken addig, amíg a rétegünket láthatóan jól pakolja le a fej az asztalra. Ez a kézzel beállított Z Offset érték aztán EEPROM-ba íródik, azaz a printer megjegyzi, így csak egyszer kell megcsinálnunk a mókát. A Z offset kalibrációhoz két okból érdemes (lehetőleg fehér, vagy világos színű) PLA-t használni:- egyrészt a PLA nagyon részletgazdag nyomatot ad, így precízen látni a lerakott rétegen, hogy az megfelelő magasságban nyomtatódik-e

- másrészt a PLA-hoz 190-210 ℃-os hotend és 50-60 ℃-os tárgyasztal elég, amit gyorsan elérünk – és ami ettől is fontosabb: a meleg asztal nem befolyásolja a PINDA szenzor mérési eredményeit

- a printer szobahőmérsékletű volt a nyomtatás indításakor

- a kocsi legalább 80 mm magasan, az asztal valamelyik sarkában parkolt, amíg a tárgyasztal előmelegedett

Ezek után nekiálltam olyan bed leveling szenzor megoldást keresni, amit nem befolyásol a hőmérséklet. Most ott tartok, hogy az alábbi különböző opciók adódnak:

Ezek után nekiálltam olyan bed leveling szenzor megoldást keresni, amit nem befolyásol a hőmérséklet. Most ott tartok, hogy az alábbi különböző opciók adódnak:

- Megvárom, amíg az i3MK2 firmware fejlesztői kijönnek a PINDA szenzor temperature tuning implementációval, ami remélhetőleg megszabadít a problémától. Szerencsére erre utaló jelek már látszanak a firmware forrásában a githubon.

- Kipróbálom az ausztrál Aus3D által gyártott, infra alapú IR Z Probe szenzort, ami optikai úton mér és a jelenlegi, 1.4-es verziója épp az E3D v6 hotend ventillátor felfüggesztéséhez van optimalizálva (a Prusa i3 MK2 is E3D hotendet használ). Az IR Z Probe nem túl érzékeny a tárgyasztal felületére – én egy 0.8 mm vastag PEI réteggel borított alumínium tárgyasztallal fogom tesztelni.

- Futok egy kört a Kossel delta printereken használt, a tárgyasztal alá épített, nyomásérzékeny FSR (=Force Sensing Resistor) szenzorokkal. Mivel ez tisztán mechanikai módszer (=a nozzle “nyomja meg” a szenzort), ezért itt nagyon fontos, hogy a nozzle végén nem maradhat műanyag olvadék, mert az ugyanúgy elrontaná a mérést.

- Rendelek egy tisztán mechanikus BLTouch szenzort, aminek mindegy a tárgyasztal felülete és nem befolyásolja a nozzle végén maradt szennyeződés sem.

Tuning

Amióta ránőtt ez a “3dprint” réteg a szememre, rengeteg eszközön tudtam egy-egy magam által tervezett modellel javítani – miért pont a printer lenne kivétel? Józsi (=így hívom a narancssárga szörnyeteget az alkotója, Josef Prusa után) az alábbi extrákat kapta:-

Bekerült egy zárt házba. A ház igaziból inkább egy torony, ami 3 darab egymásra épített IKEA LACK asztalból készült:

- A legalsó asztal lényegében egy polc, amin a printer karbantartásához használt köcölékek laknak.

- A középső asztal alján két kalapsínre van felfogatva a nyomtató tápegysége, egy elosztó, a távoli eléréshez használt Octoprint servert futtató Raspberry Pi (BTW azt tudtad-e, hogy az ingyenes Octoprintet Gina Häußge fejleszti?), illetve az elején lakik a printer user interfésze.

- A felső asztal egy 3 mm-es akril lapokkal zárt doboz, az elején két zsanéron lógó, levehető akril lappal. A doboz tetején van pár csík hidegfehér LED, illetve a tetején középen egy bevezető nyílás a filamentnek. A felső asztal kapott 50 mm magasítást. A felső “doboz” egyben leemelhető, csak egy Wago picoMAX csatlakozót kell oldani előtte (=ez viszi a 12 V-ot a LEDeknek). A felső doboz tetején egy IKEA SAMLA doboz alatt lakik a filament, mellette pedig egy fotósok által használt Fotolux nedvességelnyelő, amit hálózati tápra dugva nagyon gyorsan lehet páramentesíteni.

- A printer egy darab padlószőnyegre pakolt, 40x400x400 mm-es kerti beton járólapon áll. Ez a darab beton már önmagában óriásit csillapított a nyomtató zaján, az alatta levő padlószőnyeggel együtt pedig olyan csendessé tették a gépet, hogy aludni lehet mellette.

- A printer kamrájába beraktam egy elemes IKEA KLOCKIS hőmérőt, ami az ABS nyomtatásakor keletkező 40-45 ℃ belső hőmérsékletet még röhögve bírja.

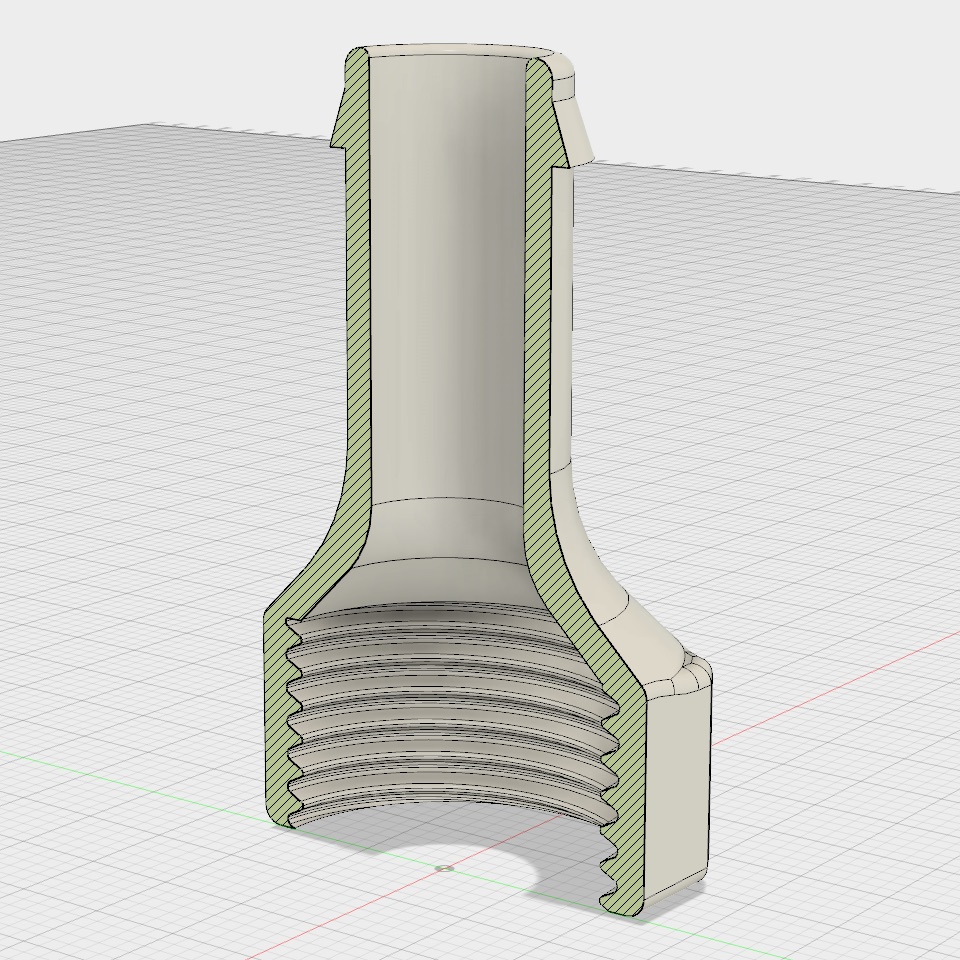

Belül így néz ki (a menet az öntözéstechnikában használt standard 1/2″ BSP):

Belül így néz ki (a menet az öntözéstechnikában használt standard 1/2″ BSP):

Nem egy rocket science, viszont nagyon hasznos, ha csillió zónát akarsz vezérelni az olcsó kínai mágnesszelepekkel és pont van otthon 3D printer is. A modellt szokás szerint viheted a

Nem egy rocket science, viszont nagyon hasznos, ha csillió zónát akarsz vezérelni az olcsó kínai mágnesszelepekkel és pont van otthon 3D printer is. A modellt szokás szerint viheted a  Nagyon sok még a nyitott kérdés: különösen a komplett Z mechanika egy nagy talány, elsősorban azért, mert egyszerűen nem vagyunk megelégedve az eddig elképzelt auto bed leveling megoldásokkal. Szerencsére látszik már a fény az alagút végén – de ez egy majd másik poszt témája lesz valamikor 🙂

Szóval Rolit felkérték, hogy adjon elő 3D nyomtatás témában Baján. A tőle megszokott maximalista módon csinált ehhez egy átfogó ám nagyon pörgős prezenrációt – ezt szeretném most megmutatni nektek az ő hozzájárulásával:

]]>

Nagyon sok még a nyitott kérdés: különösen a komplett Z mechanika egy nagy talány, elsősorban azért, mert egyszerűen nem vagyunk megelégedve az eddig elképzelt auto bed leveling megoldásokkal. Szerencsére látszik már a fény az alagút végén – de ez egy majd másik poszt témája lesz valamikor 🙂

Szóval Rolit felkérték, hogy adjon elő 3D nyomtatás témában Baján. A tőle megszokott maximalista módon csinált ehhez egy átfogó ám nagyon pörgős prezenrációt – ezt szeretném most megmutatni nektek az ő hozzájárulásával:

]]>  Az alábbi tulajdonságokat szedte össze a tulajdonosa:

Az alábbi tulajdonságokat szedte össze a tulajdonosa:

Roli barátom sokáig egy sima szilikon csővel kötötte össze a léptetőmotor tengelyét a trapézorsóval és az ő elmondása szerint az is nagyon jól bevált.

Roli barátom sokáig egy sima szilikon csővel kötötte össze a léptetőmotor tengelyét a trapézorsóval és az ő elmondása szerint az is nagyon jól bevált.

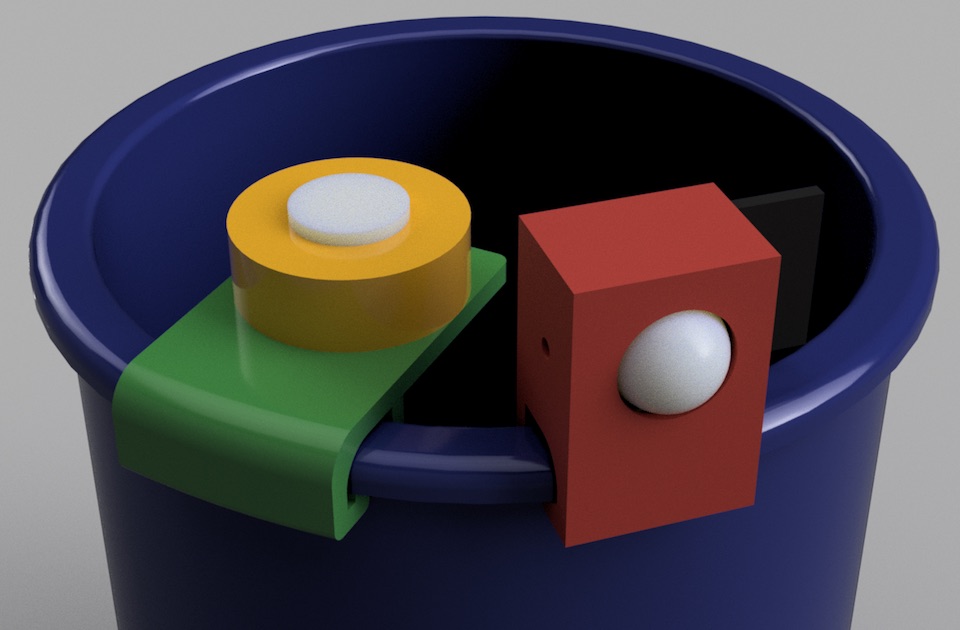

Ezen túl nyakamba vettem a várost és beszereztem még egy állítható szórású locsolófejet, egy kishajókhoz gyártott 12 V-os fenékszivattyút, két 3/4″-os bilincset, egy 12V/2A DC tápegységet és egy kis műanyag dobozkát az elektronikának, továbbá printeltem a

Ezen túl nyakamba vettem a várost és beszereztem még egy állítható szórású locsolófejet, egy kishajókhoz gyártott 12 V-os fenékszivattyút, két 3/4″-os bilincset, egy 12V/2A DC tápegységet és egy kis műanyag dobozkát az elektronikának, továbbá printeltem a  Összekandácsoltam az egészet a breadboardon, aztán megírtam a vérbuta kódot hozzá, ami a PIR szenzor jelére 5 másodpercig locsol, majd 3 másodpercig nem locsol (csak azért, hogy biztosan szárazon tudjam megközelíteni a cuccot):

Összekandácsoltam az egészet a breadboardon, aztán megírtam a vérbuta kódot hozzá, ami a PIR szenzor jelére 5 másodpercig locsol, majd 3 másodpercig nem locsol (csak azért, hogy biztosan szárazon tudjam megközelíteni a cuccot):

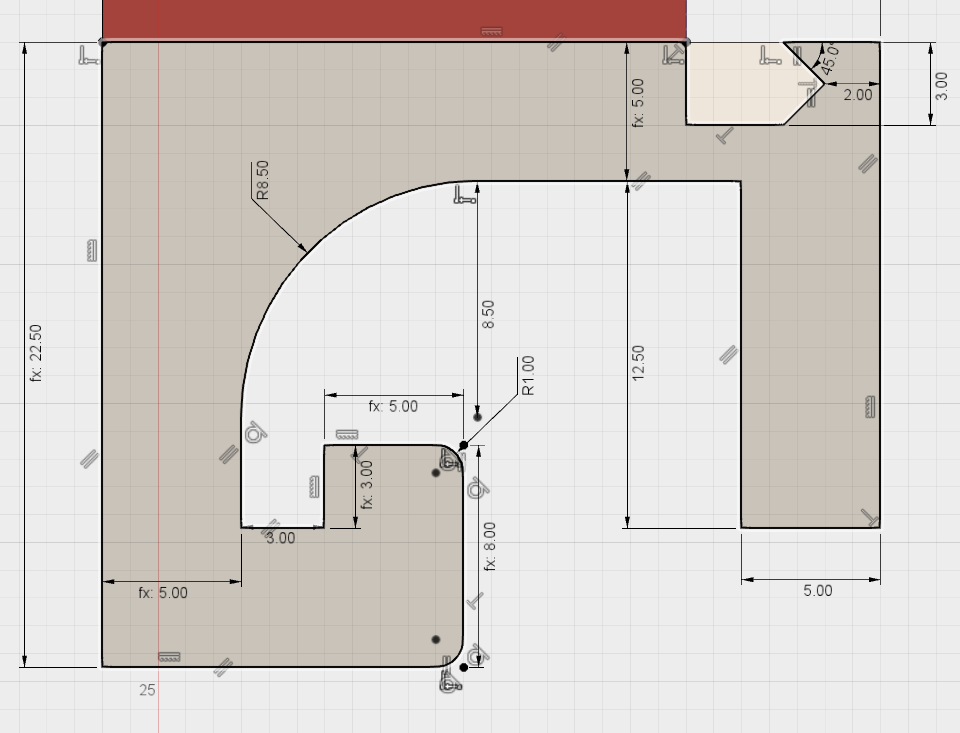

Mivel szerintem az átlagnál jóval keményebb dió ez, adok jó sok méretet (minden mm-ben van) – nem mintha ez olyan rengeteget segítene :):

Mivel szerintem az átlagnál jóval keményebb dió ez, adok jó sok méretet (minden mm-ben van) – nem mintha ez olyan rengeteget segítene :):

Induljon a sörcsata!]]>

Induljon a sörcsata!]]>