Hibásan tervezett/nyomtatott objektum

Mielőtt nekiállnék a gyártót okolni, nézzük meg, mit tudok magamtól tönkretenni. Itt van mindjárt a rosszul megtervezett || nyomtatáshoz rosszul beállított objektum esete. Nézzük csak ezt a kis üreges rudat példának:

A fotón látható téglatest tetejére egy 10 * 4 mm keresztmetszetű, a téglatest hosszában végigfutó üreget kellett tervezni. Mivel a nyomtatáskor az objektum a képen látható módon feküdt a tárgyasztalon, a 10 mm “átfeszítést” helyenként már nem tolerálta jól az olvadt műanyag.

Ezzel két dolgot lehetett tenni: vagy csökkenteni a nyersanyag olvasztási hőmérsékletét, vagy pedig az egész tárgyat állítva nyomtatni, hogy így ne készüljön átfeszített rész egyáltalán.

Summa summarum, ez tehát 100% user error, ami minimális agymunkával és/vagy némi rutinnal már könnyen védhető.

A fotón látható téglatest tetejére egy 10 * 4 mm keresztmetszetű, a téglatest hosszában végigfutó üreget kellett tervezni. Mivel a nyomtatáskor az objektum a képen látható módon feküdt a tárgyasztalon, a 10 mm “átfeszítést” helyenként már nem tolerálta jól az olvadt műanyag.

Ezzel két dolgot lehetett tenni: vagy csökkenteni a nyersanyag olvasztási hőmérsékletét, vagy pedig az egész tárgyat állítva nyomtatni, hogy így ne készüljön átfeszített rész egyáltalán.

Summa summarum, ez tehát 100% user error, ami minimális agymunkával és/vagy némi rutinnal már könnyen védhető.

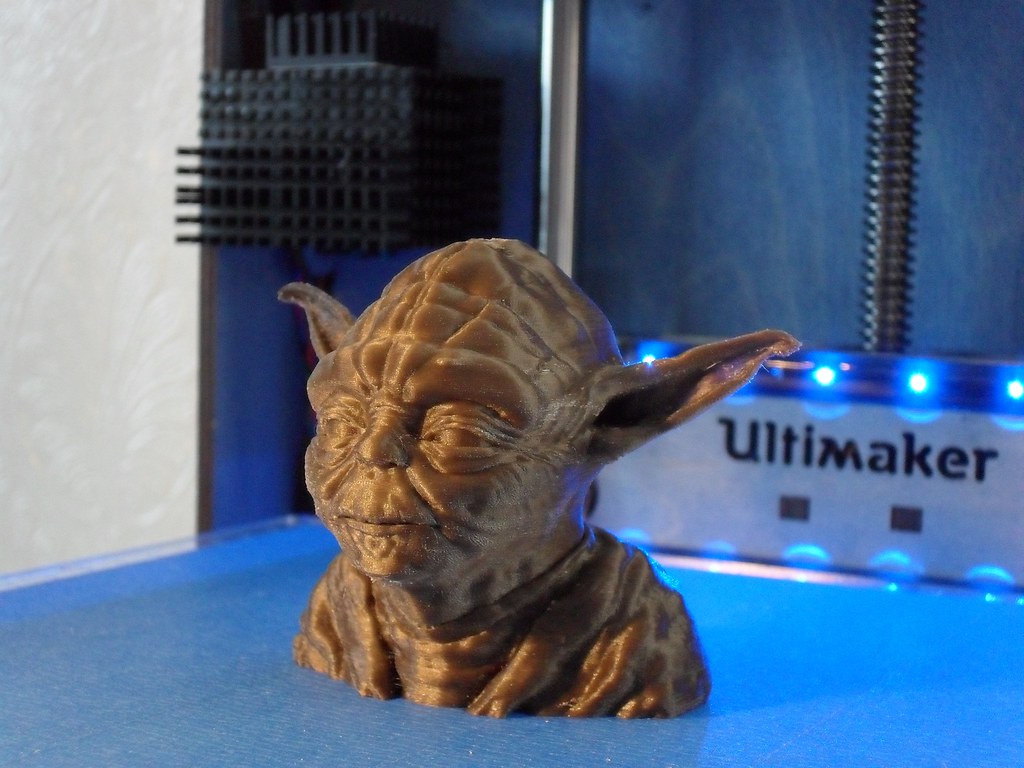

Megszámolható rétegek

A standard Ultimaker extruder fej 0.4 mm átmérőjű – ez elméletileg azt jelentené, hogy a printerrel elérhető nyomtatási pontosság is 0.4 mm lesz. Ez azonban nem teljesen igaz, mivel a léptetőmotorok ettől sokkal pontosabb léptetésre képesek – nézd csak meg pl. Yodát a tárgyasztalon – az alábbi képen a Mester 20 μm rétegvastagsággal készült: Ez a print annyira pöpec, hogy szinte alig látod a rétegeket. Amikor az egymást követő rétegek szabad szemmel megszámolhatóak, akkor azt két dolog is okozhatja: a nem elég részletes modell (=low polygon count), de sokkal inkább a rosszul megválasztott rétegvastagság a slicer alkalmazásban.

A Cura-ban alapértelmezett rétegvastagság 0.2 mm – ez egy korrekt default érték, az így nyomtatott ojjektumokon nem nagyon fogsz rétegeket számolni (én legalábbis 40+ éves szemmel már nem tudok).

Ez a print annyira pöpec, hogy szinte alig látod a rétegeket. Amikor az egymást követő rétegek szabad szemmel megszámolhatóak, akkor azt két dolog is okozhatja: a nem elég részletes modell (=low polygon count), de sokkal inkább a rosszul megválasztott rétegvastagság a slicer alkalmazásban.

A Cura-ban alapértelmezett rétegvastagság 0.2 mm – ez egy korrekt default érték, az így nyomtatott ojjektumokon nem nagyon fogsz rétegeket számolni (én legalábbis 40+ éves szemmel már nem tudok).

Felesleges szálak, szőrök (=stringing)

Az előző post végén volt erre egy tökéletes példa egy félresikerült GoPro skeleton mount személyében: Mindjárt négyféle gyógyírt is mondok erre:

Mindjárt négyféle gyógyírt is mondok erre:

- nyersanyag visszahúzatása utazás során a feederrel (=retraction)

- rétegvastagság csökkentése

- hőmérséklet csökkentése

- …vagy simán csak levágod őket egy textilkéssel a print végén, azt Sanyi

Egyedül az jelentett némi gondot, hogy az általa használt M3-as csavarból sehol nem kaptam 50 mm hosszú, végig menetes darabot, de aztán végül ez is megoldódott (many thanks Tomek, I still owe you a beer or another food recipe!-))

Bertho megoldása akkora siker lett, hogy végül az Ultimaker gyártója az ő munkája alapján áttervezte a záró mechanizmust és egyrészt upgrade-ként kaphatóvá tette, másrészt innentől kezdve a frissen gyártott Ultimakereket is ezzel látja el. Azt azért ne felejtsd el, hogy Bertho megoldása sem mentesít attól, hogy időnként megpucold a feeder mechanizmust.

Az állandó erővel precízen tartó feeder még egy dolgot csinál sokkal jobban, mint a korábbi verzió: a precízebb anyagmozgatásnak köszönhetően sokkal kisebb esély van arra, hogy a nyersanyagot a nyomtatófejből visszahúzva az újra”etetés” során ne kapjon anyagot az extruder.

Ennek a problémának köszönhetően az egyes nyomtatószoftverekben nem alapértelmezett az anyagvisszahúzó (=retraction) funkció aktivált állapota – a 12.10-es Curában is külön kell engedélyezni:

Egyedül az jelentett némi gondot, hogy az általa használt M3-as csavarból sehol nem kaptam 50 mm hosszú, végig menetes darabot, de aztán végül ez is megoldódott (many thanks Tomek, I still owe you a beer or another food recipe!-))

Bertho megoldása akkora siker lett, hogy végül az Ultimaker gyártója az ő munkája alapján áttervezte a záró mechanizmust és egyrészt upgrade-ként kaphatóvá tette, másrészt innentől kezdve a frissen gyártott Ultimakereket is ezzel látja el. Azt azért ne felejtsd el, hogy Bertho megoldása sem mentesít attól, hogy időnként megpucold a feeder mechanizmust.

Az állandó erővel precízen tartó feeder még egy dolgot csinál sokkal jobban, mint a korábbi verzió: a precízebb anyagmozgatásnak köszönhetően sokkal kisebb esély van arra, hogy a nyersanyagot a nyomtatófejből visszahúzva az újra”etetés” során ne kapjon anyagot az extruder.

Ennek a problémának köszönhetően az egyes nyomtatószoftverekben nem alapértelmezett az anyagvisszahúzó (=retraction) funkció aktivált állapota – a 12.10-es Curában is külön kell engedélyezni:

Pedig ez a funkció a 3D nyomtatás szeletelt kenyere! Ha bekapcsolod, nyomtatáskor a feeder minden olyan esetben visszarántja a nyomtatófejből az alapanyagot, amikor a fejnek csak utaznia kell, nem pedig anyagot lepakolni. Ha a rectract funkció aktív és a feeder precízen képes az anyag kétirányú továbbítására, a stringing jelenség szinte teljesen megszűnik.

Pedig ez a funkció a 3D nyomtatás szeletelt kenyere! Ha bekapcsolod, nyomtatáskor a feeder minden olyan esetben visszarántja a nyomtatófejből az alapanyagot, amikor a fejnek csak utaznia kell, nem pedig anyagot lepakolni. Ha a rectract funkció aktív és a feeder precízen képes az anyag kétirányú továbbítására, a stringing jelenség szinte teljesen megszűnik.

Elduguló extruder fej

Szerencsére ez is már csak történelem. A korábban gyártott extruder mechanizmust a megolvasztott nyersanyag képes volt eltömni. A dolog odáig fajult, hogy Ultimakerék külön wiki oldalt szenteltek a duguláselhárításnak, majd kisvártatva előálltak egy új extruder fej design-nel – ezt nevezik Hot end v2-nek. Az új verziónál egy érdekes talpas rézcső csatlakozik a teflon alkatrészbe, amit én az összeszerelésnél azonnal ketté tudtam törni: Sajna a leírás sehol nem tartalmazta, hogy benga állatok óvatosan kóstolgassák a kis gyámoltalan sárgaréz csövet, így ez lett belőle. Felvettem a kapcsolatot Ultimakerékkel, akik azt mondták, hogy ezzel vigyázni kell, erre nincs garancia, adjak nekik az új példányért 15 EUR-t. Ezt meg is tettem, egy hét múlva egy borítékban megérkezett a pótlás (nota bene: ha nem vagyok én, a nagy Hulk, akkor még most sem rendelhetnéd ezt az alkatrészt a boltból, mivel miattam került be a külön rendelhető itemek közé :).

Ez az upgrade picit hosszabbá teszi a nyomtatófejet, így a beszerelése után újra kell kalibrálnod a Z tengely felső végállását is, amit az összeszerelési útmutató nem említ. Megteszi ezt helyettük a wiki oldalon kommentelő nagyon korrekt közösség.

Általánosságban elmondható szabály, hogy az Ultimaker alkatrészek összeszerelési utasításait először szerelés nélkül végig kell olvasni, commentekkel együtt, akár többször is (nem szégyen az, én is nekimentem 2-3-szor) és csak utána szabad nekiállni szerelni, mert sok félreértéstől kíméli meg magát így az embergyerek!

Sajna a leírás sehol nem tartalmazta, hogy benga állatok óvatosan kóstolgassák a kis gyámoltalan sárgaréz csövet, így ez lett belőle. Felvettem a kapcsolatot Ultimakerékkel, akik azt mondták, hogy ezzel vigyázni kell, erre nincs garancia, adjak nekik az új példányért 15 EUR-t. Ezt meg is tettem, egy hét múlva egy borítékban megérkezett a pótlás (nota bene: ha nem vagyok én, a nagy Hulk, akkor még most sem rendelhetnéd ezt az alkatrészt a boltból, mivel miattam került be a külön rendelhető itemek közé :).

Ez az upgrade picit hosszabbá teszi a nyomtatófejet, így a beszerelése után újra kell kalibrálnod a Z tengely felső végállását is, amit az összeszerelési útmutató nem említ. Megteszi ezt helyettük a wiki oldalon kommentelő nagyon korrekt közösség.

Általánosságban elmondható szabály, hogy az Ultimaker alkatrészek összeszerelési utasításait először szerelés nélkül végig kell olvasni, commentekkel együtt, akár többször is (nem szégyen az, én is nekimentem 2-3-szor) és csak utána szabad nekiállni szerelni, mert sok félreértéstől kíméli meg magát így az embergyerek!

Foltosodás (=blobbing)

Én szerencsére nem találkoztam már ezzel a jelenséggel, csak olvastam róla, így a teljesség kedvéért idekerül. A blobbing kis puklik megjelenése a nyomtatott modellen. Ezt korábban az okozta, hogy némelyik printer szoftver/förmver (de ronda ez így magyarul) kombináció nyomtatás közben túl gyorsan pollozta az extruder fej mért hőfokát, amitől az USB “adatcső” be tudott dugulni és csuklott egyet ilyenkor a nyomtatófej. Soros port coder nindzsáknak esetleg ismerős lehet a probléma 🙂 Ezeknél az alkalmazásoknál (úgy emlékszem, a ReplicatorG valamelyik verziója bugzott így) elég volt az is, ha a nyomtatást monitorozó ablakot becsukta az user és így már nem mentek ki a hőmérő pollozó parancsok.Lazuló hajtószíjak

A nyomtatófejet mozgató tengelyekre a hajtást 2*2 db hosszú gumiszíj adja át. Hosszabb használat után ezek hajlamosak valamennyit megnyúlni, aminek az lesz a következménye, hogy a fej pozícionálása nem lesz olyan precíz, mint azok új korában. Persze a legjobb megoldás az lenne, ha a két servo motor a két tengelypárt valamilyen direktebb kapcsolódással hajtaná meg, de ahhoz sokkal izmosabb módosításra lenne szükség, mint amit az én fakezem elvégezni képes, így fókuszáljunk inkább arra, hogy hogyan tudnánk feszesen tartani a hosszú meghajtószíjakat. A Thingiverse-en a “belt tension” kifejezésre keresve elképesztő mennyiségű övfeszítő változat jön szembe. Én chasmaker megoldását választottam, amely az XY tengelyeken futó vezetőszánokba épül be. Ebben a megoldásban 4 pár, különböző méretű klipszet kapunk, amelyet a hajtószíjak lazaságától függően kell alkalmazni. Hogy melyik pár jó neked, azt egész egyszerűen az dönti el, hogy melyiket tudod pusztán a saját izomerőd felhasználásával még épp beépíteni a szánba. Van erre Ultimakerék szerint precízebb megoldás is, amit én minden további kommentár nélkül csak képzett zongorahangolóknak tudnék ajánlani (először nem hittem el, hogy ezt egy mérnük csapat postolta):Vérbuta papírszerű légterelő cseréje

Ultimakerék az alábbi hajtogatós légterelő megoldást szállítják a nyomtatóval: Ennek az alkatrésznek két baja is van: az egyik, hogy nem tereli elég precízen a levegőt, a másik pedig, hogy a gagyi összehajtogatós megoldás hajlamos szétesni. Mikor ezt nyomtatás közben teszi, az különösen izgalmas (based on a true story).

A buta légterelő kiváltására is rengetegen terveztek jobb megoldást. Én cello-ch változatát használom, annyi módosítással, hogy a két kifúvó nyílás között kiálló peremet egész egyszerűen lefaragtam egy textilkéssel, mivel az túlságosan közel szaladt a tárgyasztalhoz és így hajlamos volt a nyomtatás elején esetleg felkunkorodó skirt szélébe beleakadni, mindenféle galibákat okozva ezzel.

Ennek az alkatrésznek két baja is van: az egyik, hogy nem tereli elég precízen a levegőt, a másik pedig, hogy a gagyi összehajtogatós megoldás hajlamos szétesni. Mikor ezt nyomtatás közben teszi, az különösen izgalmas (based on a true story).

A buta légterelő kiváltására is rengetegen terveztek jobb megoldást. Én cello-ch változatát használom, annyi módosítással, hogy a két kifúvó nyílás között kiálló peremet egész egyszerűen lefaragtam egy textilkéssel, mivel az túlságosan közel szaladt a tárgyasztalhoz és így hajlamos volt a nyomtatás elején esetleg felkunkorodó skirt szélébe beleakadni, mindenféle galibákat okozva ezzel.

Optikai tuning

Na ez az, amit sosem értettem egy autó esetében, itt azonban azonnal rohantam az IKEÁba alkatrészért – nézzük is, hogy miben áll mindez! A 3D nyomtatásban magán a kész produktumon kívül van még két gyerekes öröm. Az egyik, amikor elkészülni látod a “saját gyereked”, a másik pedig az olvadó műanyag szaga (ez utóbbit gondolom mindenki érti, aki szereti a benzin szagát – csak akkor érzed, amikor 3D printelsz, az agyad meg összeköti a két ingert). Van itt egy harmadik mellékhatás is, az pedig a szervómotorok zaja, ami azért inkább bántó, mint izgis. Előbb-utóbb timelapse mozit akarsz csinálni abból, ahogy a fej létrehozza az objetumot a tárgyasztalon – azt pedig mindenki tudja, hogy jó képhez jó fények kellenek. Szerencsére ilyen tuning is van már, nem is egy, konyhakészen. Az első a nyomtató aljába és két oldalsó oszlopába illeszt be egy-egy ledcsíkot. A ledcsíkunk az IKEA konyhakészre gyártott LEDBERG ledcsíkja, az ehhez való kompatibilis illesztést pedig mpatoulachik készítette a Thingiverse közösség számára. A másik hasonló “let’s make xmas tree from our Ultimaker” megoldás hullo3d-től származik, aki az IKEA DIODER szalagot illeszti, aki az előbb említett megoldást tuningolta tovább.

A másik hasonló “let’s make xmas tree from our Ultimaker” megoldás hullo3d-től származik, aki az IKEA DIODER szalagot illeszti, aki az előbb említett megoldást tuningolta tovább.

Fűtött tárgyasztal

Ez még egy érdekes fejlesztési pont. Ultimakerék egyelőre hivatalosan nem kínálnak fűtött tárgyasztalt (=heated bed) a nyomtatójukhoz. A fűtött tárgyasztal legfőbb előnye, hogy a melegen tartott üveg vagy alumímium felületen sokkal jobban tapad a nyersanyag, így stabilabban áll rajta a létrehozott modell, valamint szükségtelenné válik az akril lapot védő ragasztócsíkok használata. Sok próbálkozás létezik már, a Prusa Mendel féle printerekhez pl. már kapható is megfelelő fűtőbetét, de ezek nekem még nem kiforrottak. A modderek egy része arra esküszik, hogy a fűtőbetétet üveglap alá kell pakolni, míg másik részük arra, hogy egy teljesen sík 6 mm-es vastagságú alumínium lemez a jó megoldás, lévén az sokkal jobb hővezető (nota bene: a heated bed platformról csak a platform kihűlése után távolítható el a kész objektum, mí az akril asztalnál azonnal szedheted le a cuccot). Már a tárgyasztal egyenletessége is kemény dió, tekintve, hogy itt 0.05 mm eltérés is okozhat problémákat a nyomtatásnál. Az üveg tárgyasztal tuningok sem akármilyen síküvegből készülnek, szinte mindenki boroszilikátot használ. Alumínium esetén pedig 6 mm vastagságú, 20×20 cm-es, teljesen sík lemezt beszerezni megint csak nem kis kihívás. E mellé érkezik még a fűtőszál feszültséggel való ellátásának gondja is. Ha ugyanis gyengeárammal szeretnénk tolni a fűtőlemezt, akkor ahhoz minimum 300-400 Wattos, vaddisznó méretű PC-like tápra van szükség, ha viszont mindezt erősárammal oldanánk meg, azzal pedig beköltöztetjük a birkózógépet a nyomtatónkba, ami jól megölheti az ügyetlen tuningolót. Summa summarum, nekem ez még nem kell, dolgozzanak csak még rajta a mérnökök.Speedy Gonzales

Beszélnünk kellene még egy kicsit a sebesség kérdéséről is, de én ebben (is) nagyon amatőr vagyok még. Ha az olvasott emlékeim nem csalnak, akkor a Marlin firmware-ek valahol 160 mm/sec környékére limitálják a a fejmozgatás max. sebességét. Ezzel persze bárki szabadon játszhat annak érdekében, hogy gyorsítson a nyomtatási sebességen, sokat ártani nem tudunk, maximum nem lesz jó a print. Azt is figyelembe kell venni a fejmozgatási sebesség piszkálásakor, hogy a nyersanyag hőfoka, a rétegvastagság és a fej mozgási sebessége három, egymással összefüggő paraméter, így a másik kettőt is érdemes utánhúzni. Nekem egyelőre jó a default is.Kalibráló nyomtatás

Miután átesünk egy-egy tuninglépésen, érdemes ellenőrizni, hogy a printerünk minden szempontból precízen teszi-e a dolgát. Erre találta ki 3dprinterbot az átlátszó kalibrációs piramist. Ezt letöltjük, kinyomtatjuk és ha nagyjából egy precíz objektumot kapunk, akkor már nagy gáz nem lehet: Szégyen és gyalázat, de egy dologról nem beszéltem idáig, ez pedig az alapanyag kérdésköre. Márpedig az eFi 14 évesen a máig jó szagú RÖMPP vegyészeti lexikonát kérte karácsonyra, úgyhogy ideje lesz belevágnunk ebbe is. Stay tuned!]]>

Szégyen és gyalázat, de egy dologról nem beszéltem idáig, ez pedig az alapanyag kérdésköre. Márpedig az eFi 14 évesen a máig jó szagú RÖMPP vegyészeti lexikonát kérte karácsonyra, úgyhogy ideje lesz belevágnunk ebbe is. Stay tuned!]]>

Pingback: 3D nyomtatas – iPhone5 autós dokkoló « eFi.blog

Pingback: 3D nyomtatás – tuning v2 « eFi.blog

Pingback: Kalandozásaink a 3D nyomtatás földjén | APPSolute